PCB表面处理有哪些

PCB的表面处理是PCB制造过程中非常重要的环节之一,其处理的质量直接影响到PCB的性能、可靠性、耐久性等方面。本文将介绍PCB的表面处理种类、特点、应用范围以及发展趋势。

一、PCB表面处理种类

1、化学镀镍/金

化学镀镍/金是一种通过化学反应在PCB的表面沉积一层金属或合金层的方法。其中,化学镀镍是一种在PCB表面沉积一层镍磷合金的过程,具有良好的耐磨性、耐腐蚀性和可焊性;化学镀金则是在PCB表面沉积一层金属金的过程,具有良好的导电性能和抗氧化性能。化学镀镍/金适用于各种类型PCB的表面处理,尤其是对于高密度、高可靠性要求的多层板。

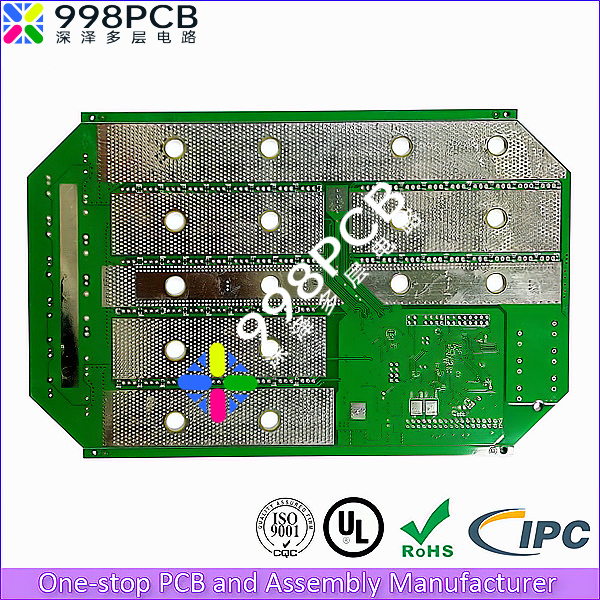

固态硬盘化金pcb

层数:6层

板材: FR4 Tg170

板厚: 1.0mm

拼板尺寸:122.75*84mm/4

外层铜厚: 1 OZ

内层铜厚: 1OZ

最小通孔: 0.20mm

线宽线距: 3/3mil

最小BGA: 0.25mml

表面处理: 沉金1-2U”

6层固态硬盘PCB,SM2246EN方案,主要用于工业电脑、工控设备,服务器、高稳定存储设备等产品。

2、浸银

浸银是将PCB在银溶液中浸泡一段时间后,在表面形成一层致密的银膜,具有良好的导电性能和抗氧化性能。浸银处理后表面质量较高,但成本也相对较高。浸银适用于各种类型PCB的表面处理,尤其是对于高精度、高可靠性要求的多层板。

3、无铅喷锡

喷锡是将PCB在熔融的锡液中通过喷枪喷射一定时间后,使锡液在PCB表面形成一层致密的锡层,具有良好的导电性能和可焊性。喷锡处理后表面质量较高,但成本也相对较高。喷锡适用于各种类型简单PCB的表面处理,尤其是对于无BGA、无密脚IC要求的多层板。

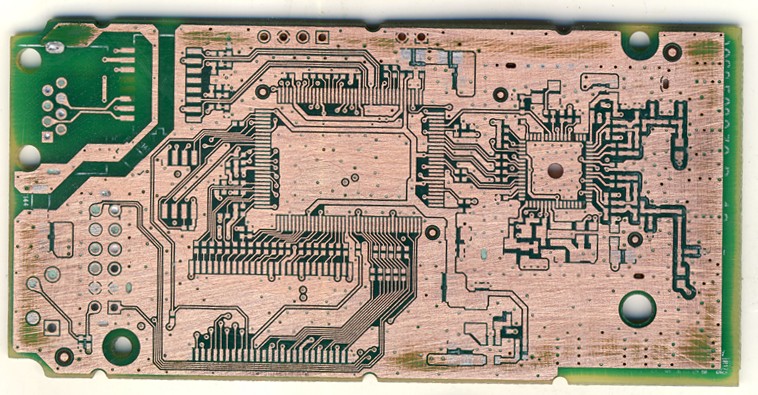

新能源喷锡PCB

层数:2

板材: FR4 Tg130

板厚: 1.6mm

拼板尺寸:252*163mm/1

外层铜厚: 105μm

最小通孔: 0.25mm

线宽线距: 8/8mil

表面处理: 无铅喷锡

新能源PCB线路板,用于新能源汽车充电桩,铜厚3 OZ,绿油,无铅喷锡,价格合理,有竞争力。

4、OSP

OSP(有机可焊性保护剂)是一种PCB的表面处理工艺,其流程包括脱脂、微蚀、酸洗、纯水清洗、有机涂覆和清洗等步骤。OSP是在洁净的裸铜表面上,以化学的方法长出一层有机皮膜,这层膜具有防氧化、耐热冲击、耐湿性等特性,用以保护铜表面于常态环境中不再继续生锈(氧化或硫化等)。在后续的焊接过程中,OSP层必须很容易被助焊剂所迅速清除,以便使露出的干净铜表面得以在极短的时间内与熔融焊锡立即结合成为牢固的焊点。OSP工艺简单、成本低廉,广泛用于业界。

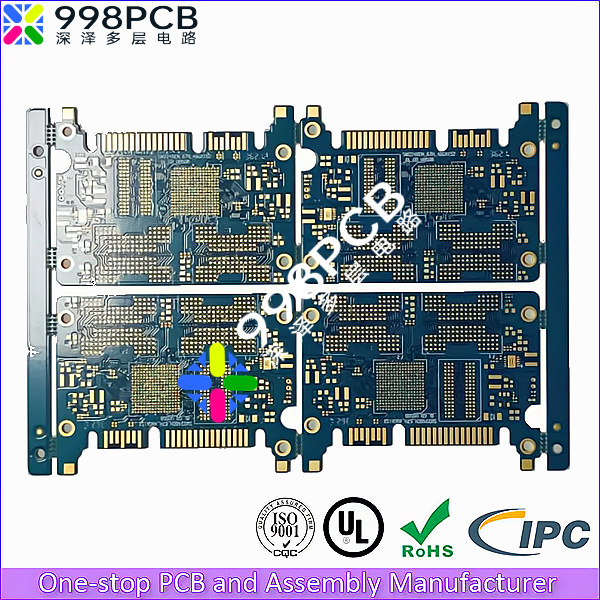

OSP工艺LED屏PCB

层数:4层1阶(1+4+1)

板材: FR4 Tg150

板厚: 0.6mm

拼板尺寸:234.9*130.4mm/1

外层铜厚: 1OZ

内层铜厚: 1OZ

最小埋孔: 0.25mm

最小盲孔: 0.10mm

线宽线距: 4/4mil

表面处理: OSP

4层1阶HDI显示屏,P1.5625,主要用商业广场、会展中心、体育场馆、大型演出、市政规划厅、演播大厅、娱乐中心、安全指挥中心等。

5、电硬金

电硬金工艺是一种通过电镀方法在PCB的表面覆盖一层硬金的表面处理工艺。硬金是一种由镍、钴、磷等元素组成的合金,具有硬度高、耐磨性好、抗腐蚀性强等优点。在电硬金工艺中,PCB的表面先经过镀镍处理,然后在镀镍层上覆盖一层硬金层,以提供良好的导电性和耐腐蚀性。电硬金工艺具有许多优点,例如能够提高PCB的导电性和耐腐蚀性,同时能够提高PCB的耐磨性和耐久性。此外,电硬金工艺还能够提供良好的可焊性和耐氧化性,因此在一些需要高可靠性、高耐久性的电子产品中得到广泛应用。

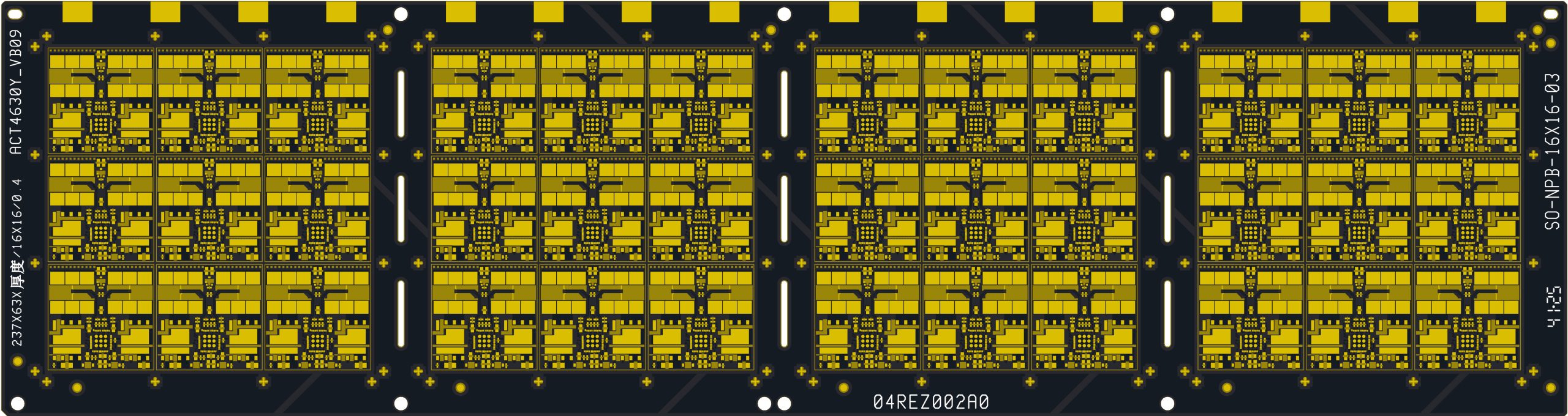

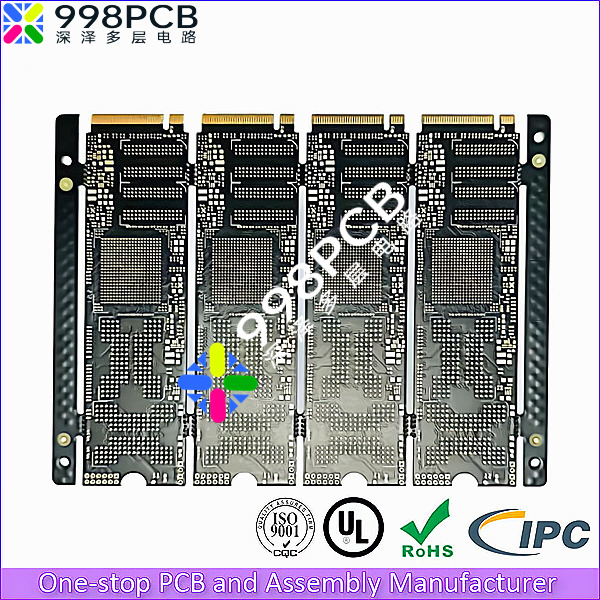

固态硬盘电金PCB

层数:10L

板材: FR4 S100-2M Tg170

板厚: 0.8mm

拼板尺寸:106*80mm/4

外层铜厚: 35μm

内层铜厚: 18μm

最小通孔: 0.20mm

线宽线距: 2.8/2.8mil

表面处理: 沉金1-2U”+电金10U”

10层固态硬盘pcb,金手指电金10U”,SMI2262EN方案,用于笔记本电脑、Mini PC、超级本、游戏机、比特币矿机等领域。

二、PCB表面处理特点与选择

1、化学镀镍/金

化学镀镍/金是一种在PCB表面沉积一层金属或合金层的方法,具有良好的耐磨性、耐腐蚀性和可焊性。化学镀镍/金适用于各种类型PCB的表面处理,尤其是对于高密度、高可靠性要求的多层板。但是,化学镀镍/金处理过程中需要使用大量化学试剂,容易对环境造成一定污染。因此,在选择化学镀镍/金处理时需要考虑这些因素。化金工艺在不考虑成本可选用大部分PCB。

2、浸银

浸银是将PCB在银溶液中浸泡一段时间后,在表面形成一层致密的银膜,具有良好的导电性能和抗氧化性能。浸银处理后表面质量较高,但成本也相对较高。浸银适用于各种类型PCB的表面处理,尤其是对于高精度、高可靠性要求的多层板。但是,浸银处理过程中需要使用大量贵金属银,成本较高。

3、喷锡

喷锡是将PCB在熔融的锡液中通过喷枪喷射一定时间后,使锡液在PCB表面形成一层致密的锡层,具有良好的导电性能和可焊性。喷锡处理后表面质量较高,但成本也相对较高。喷锡适用于各种类型简单PCB的表面处理,尤其是对于无BGA、无密脚IC要求的多层板。但是,喷锡处理过程中需要使用大量焊料锡,成本较高。一般喷锡主要用于简单板,复杂板不适合喷锡工艺。

4、OSP

OSP工艺能够有效地防止铜表面在常态环境中氧化或硫化,从而保持铜的导电性和焊接性能。还具有较好的耐热冲击性能,能够在一定温度变化范围内保持稳定。OSP工艺的成本相对较低,适合于中低档产品的表面处理需求。能够满足长期使用和高可靠性要求。由于OSP工艺是一种符合RoHS指令要求的环保型表面处理工艺,对于环保要求较高的产品来说是一个较好的选择。对于复杂的PCB产品,有BGA焊盘或密脚IC时,需要节约成本时,首选考虑用OSP工艺。

5、电硬金

对于一些高端电子产品,如通讯设备、军用设备等,电气性能和可靠性要求很高,镀硬金工艺在这些领域被广泛采用。然而,镀硬金也存在一些缺点,例如成本非常昂贵,在PCB生产中需要额外加工,比其他表面处理更困难。此外,由于硬金的硬度较高,其可焊性相对较差,IPC认为可焊接的最大厚度为17.8u”,因此,如果必须使用这种类型的金进行焊接,建议的标称厚度应为5-10u”。一般电硬金常用于电脑插卡类产品,如内存条PCB、固态硬盘PCB、网卡PCB、显卡PCB等。所以要根据PCB表面处理的优、缺点来进行选择合理的表面处理工艺。

三、PCB的表面处理应用范围与发展趋势

1、应用范围

PCB的表面处理广泛应用于电子产品、通讯设备、汽车电子、医疗器械、航空航天等领域。不同类型的表面处理适用于不同的应用场景和产品要求。例如,热风整平适用于单面板和双面板的表面处理;化学镀镍/金适用于各种类型PCB的表面处理;浸银适用于高精度、高可靠性要求的多层板;喷锡适用于高密度、高可靠性要求的多层板等。

2、发展趋势

随着技术的不断进步和创新,PCB的表面处理技术也在不断发展。未来几年,PCB的表面处理技术的发展趋势包括:开发更加环保、节能的处理技术;提高表面处理的精度和可靠性;开发新型的表面材料和涂层技术;实现自动化和智能化处理等。同时,随着电子产品向轻薄化、小型化、高性能化方向发展,对PCB的表面处理的要求也越来越高。因此,未来需要不断开发新的表面处理技术和工艺流程优化来满足不断变化的市场需求和技术要求。