PCB过孔塞油的原因与重要性

一、引言

在印刷电路板(PCB)制造过程中,过孔是不可或缺的结构元素,它们起到了实现各层之间电气连接的关键作用。然而,过孔的存在也可能引发一系列问题,如镀铜不良、导电性能下降等。为了解决这些问题,对过孔进行塞油处理成为了一种常见的工艺。本文将从原因和重要性两个方面深入探讨PCB线路板过孔塞油处理的必要性。

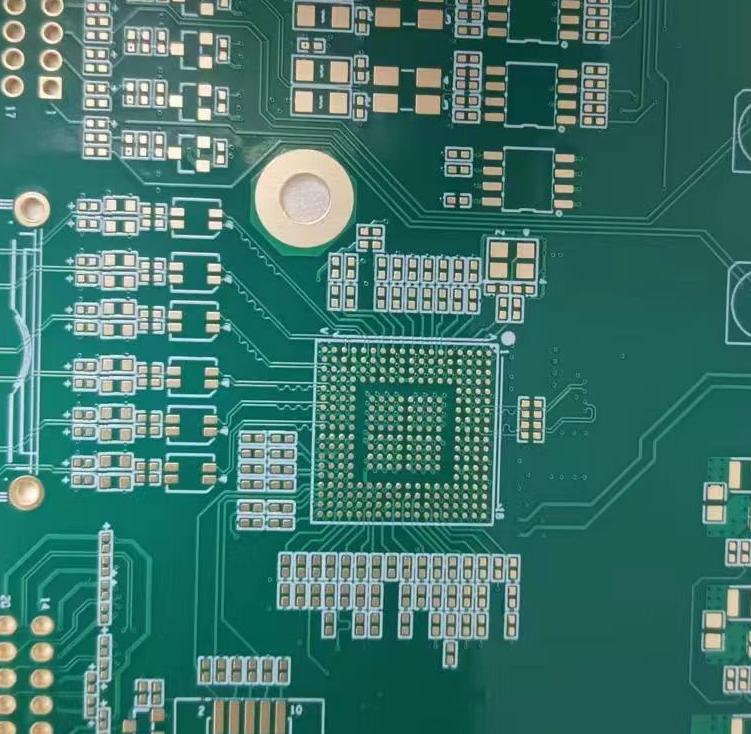

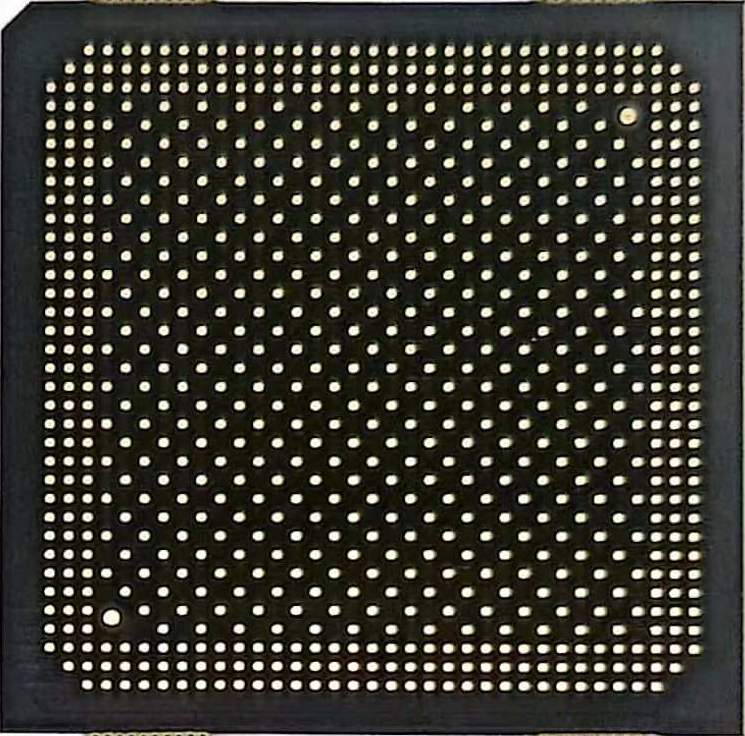

下面两张图片是过孔塞油和过孔塞树脂两种工艺的PCB的对比,从图A中可以明显的看出存在过孔及油墨塞孔的墨点,而图B则无没有过孔及墨点,这就是两中工艺不同制作出来的PCB板的区别。

油墨塞孔PCB(即过孔塞油工艺)

图A

树脂塞孔PCB(即过孔塞树脂工艺)

图B

二、PCB过孔塞油的原因

1、焊接问题

在PCB制造过程中,焊接是一个至关重要的环节。然而,由于过孔的存在,焊接材料容易进入过孔,导致焊接不良或虚焊。这不仅影响了焊接质量,还可能引发电路故障。因此,为了防止焊接问题的发生,对过孔进行塞油处理是必要的。

2、导电性能下降

过孔中的金属导体在焊接过程中可能会受到氧化或污染,导致导电性能下降。这不仅影响了信号传输质量,还可能引发电路故障。塞油处理可以保护导体免受外界环境的影响,保持其良好的导电性能。

3、机械强度不足

过孔在PCB中起到了支撑和固定元器件的作用。然而,由于过孔本身的结构特点,其机械强度相对较低。在设备运行过程中,由于振动或冲击等因素,过孔容易发生损坏。通过对过孔进行塞油处理,可以增强其机械强度,提高PCB的耐用性。

4、化学腐蚀防护

PCB制造过程中使用的化学药品可能对过孔产生腐蚀作用,导致其结构和导电性能受损。塞油处理可以形成一层保护膜,阻止化学药品对过孔的侵蚀,从而保持过孔的完整性和稳定性。

油墨塞孔PCB

层数:6L

板材: FR4 IT180A

板厚: 1.0mm

拼板尺寸:83.2*68.4mm/10

外层铜厚: 1OZ

内层铜厚: 1OZ

最小通孔: 0.20mm

线宽线距: 4/4mil

过孔处理:塞油

表面处理: 沉金2U”+电金30U”

6层光模块电路板用于用于应用于光纤模块、5G、大型机房等高速通信领域。

三、过孔塞油的重要性

1、提高焊接质量

通过对过孔进行塞油处理,可以有效防止焊接材料进入过孔,从而避免焊接问题的发生。这不仅可以提高焊接质量,还可以减少因焊接问题引发的电路故障。

2、保持导电性能稳定

塞油处理可以保护过孔中的金属导体免受外界环境的影响,保持其良好的导电性能。这不仅可以确保信号传输的稳定性和可靠性,还可以提高PCB的性能指标。

3、增强PCB的机械强度

通过对过孔进行塞油处理,可以增强其机械强度,防止在设备运行过程中因振动或冲击导致过孔损坏。这不仅可以提高PCB的耐用性,还可以延长其使用寿命。

4、防止化学腐蚀和氧化

塞油处理可以形成一层保护膜,阻止化学药品和氧气对过孔的侵蚀和氧化作用。这不仅可以保持过孔的完整性和稳定性,还可以延长PCB的使用寿命。

5、提高生产效率和产品质量稳定性

通过对过孔进行塞油处理,可以降低因焊接问题、导电性能下降等问题导致的返工率和报废率。这不仅可以提高生产效率,还可以保持产品质量的稳定性和一致性。此外,自动化塞油工艺的应用还可以进一步提高生产效率和产品质量稳定性。

四、结论与展望

本文从原因和重要性两个方面深入探讨了PCB线路板过孔塞油处理的必要性。随着电子设备的不断升级和制造工艺的进步,对PCB的质量和可靠性提出了更高的要求。因此,深入研究过孔塞油处理的原理和工艺对于提高PCB制造水平和设备性能具有重要意义。未来可以进一步探讨新型塞油材料和工艺的研发与应用以满足电子设备行业的不断发展需求。