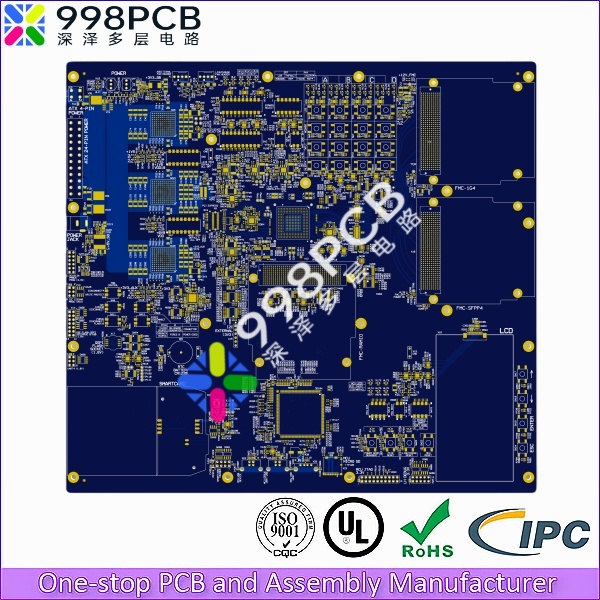

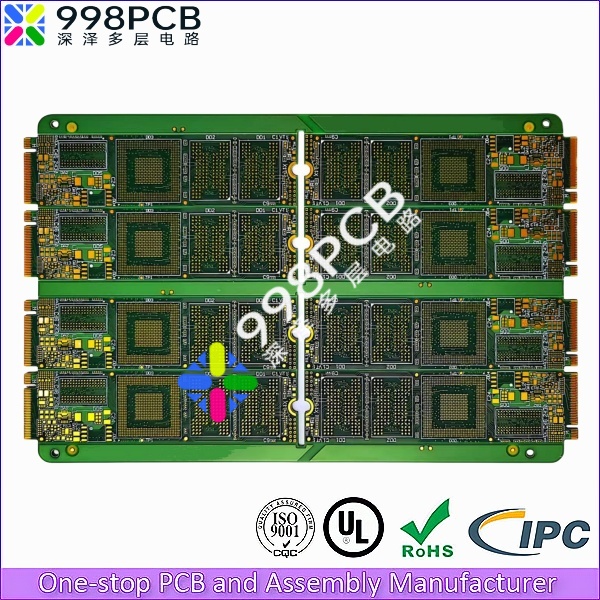

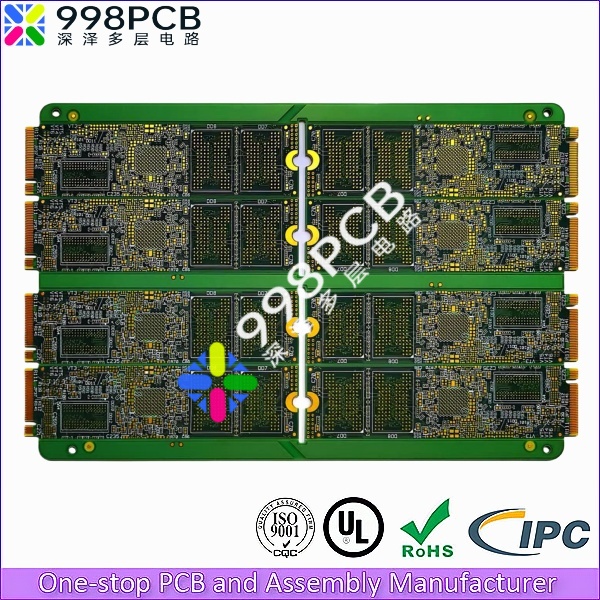

8层2阶HDI SSD高速板

HDI SSD高速板

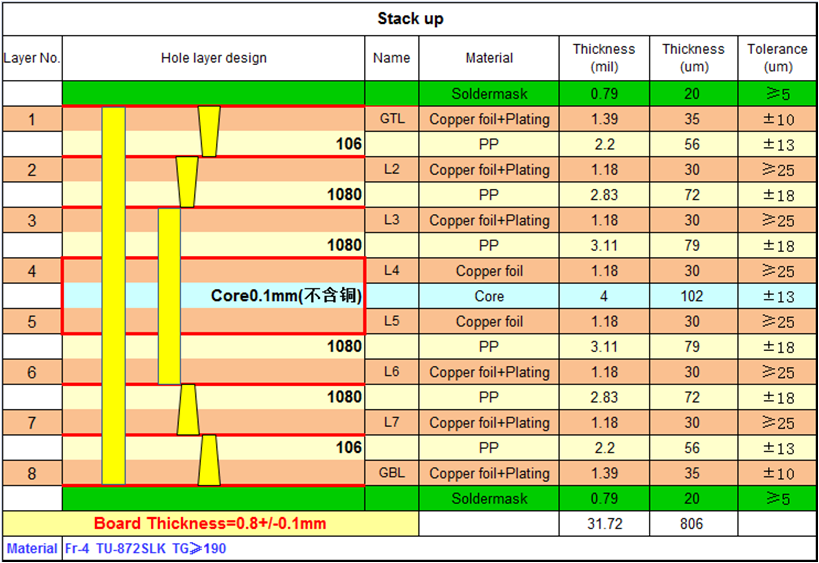

层数:8层2阶(2+4+2)

板材: Fr4 Tu-872slk

板厚: 0.8mm

拼板尺寸: 162*105mm/4

外层铜厚: 1OZ

内层铜厚: 1OZ

最小通孔: 0.15mm

最小盲孔: 0.1mm

线宽线距: 3/3mil

最小BGA: 0.25mm

特殊工艺:2次POFV

表面处理: 沉金2U”+电金手指15U”

8层2阶HDI SSD高速板,用于大容量PCie 4.0固态硬盘。在服务器、高性能计算机、电竞设备以及专业设计工作站等领域得到了广泛应用。

这款8层2阶HDI SSD高速PCB,凭借台耀TU-872SLK 高速基板材料与盲、埋孔设计,实现了高密度与高性能的精准平衡,是高性能消费级大容时SSD批量生产的理想选择。

其核心优势体现在:

- 卓越基材性能:板材具备优异介电特性(Dk=3.5±0.05@1GHz)和超低损耗因子(Df≤0.002),可稳定支持 PCIe 4.0/5.0 高速信号传输,为高速数据交互奠定坚实基础。

- 科学叠层与工艺设计:8 层叠构包含 4 个信号层(差分阻抗 100Ω±7%)、3个电源 / 地层及1个辅助层,结构布局高效合理;所有过孔采用机械钻孔工艺(孔径 0.15mm±0.05mm),孔铜厚度≥20μm,保障连接稳定性;通过两次树脂塞孔 + 电镀填平工艺,不仅实现内层埋孔与盲孔的可靠连接,更完美解决外层通孔钻在焊盘上的技术难题。

- 精细化表面处理:接触区域采用2μ”沉金(ENIG)工艺,确保焊接可靠性;金手指部分采用硬金电镀(厚度≥15μ”),显著提升插拔耐久性。

- 优异信号与可靠性表现:通过优化通孔stub长度(<8mil)和地孔屏蔽布局,插入损耗可精准控制在 0.4dB/inch@5GHz;同时满足3000次插拔的工业级可靠性要求,兼顾高性能与长寿命。

8 层 2 阶 HDI 固态硬盘高速 PCB 的关键技术研究

引言

在信息技术飞速发展的当下,数据存储需求呈爆炸式增长,固态硬盘(SSD)凭借其高速读写、低功耗、抗震性强等优势,成为数据存储领域的主流选择。而8层2阶HDI(HighDensityInterconnect,高密度互连)固态硬盘高速印刷电路板(PCB),作为SSD的核心载体,其关键技术直接决定了SSD的性能表现。深入研究这些关键技术,对推动SSD产业发展、满足日益增长的存储需求意义重大。

一、8层2阶HDI技术概述

1.1 HDI技术简介

HDI技术旨在提高PCB的布线密度,通过采用微孔(Microvia)、盲孔(BlindVia)和埋孔(BuriedVia)等技术,实现电路板层与层之间更紧密、高效的电气连接。相较于传统PCB,HDI板能在有限空间内集成更多电子元件,大幅提升信号传输性能,有效缩小电子产品体积,广泛应用于各类高端电子设备,如智能手机、笔记本电脑、服务器等。

1.2 8层2阶HDI结构特点

8层2阶HDI SSD高速PCB的8层结构通常包含信号层、电源/地层和辅助层等。其中,信号层负责数据信号传输,电源/地层为芯片及其他元件稳定供电,辅助层用于特定功能实现或优化整体性能。2阶指的是该PCB具备两层积层结构,通过盲孔连接外层与内层,埋孔连接内层与内层,实现多层之间的电气互连。这种结构设计显著增加了布线密度,缩短了信号传输路径,有效降低信号传输延迟与串扰,为高速信号传输提供坚实基础。

二、关键技术剖析

2.1基板材料选择

2.1.1材料特性要求

对于8层2阶HDI SSD高速PCB,基板材料需具备优异介电特性和低损耗因子。在高速信号传输中,信号频率高、变化快,材料介电常数(Dk)若不稳定或过高,会导致信号延迟增加、相位偏移;损耗因子(Df)过大,则会造成信号能量损失,降低信号完整性。如某款SSD高速PCB采用台耀TU-872SLK高速基板材料,其Dk值在1GHz频率下稳定保持在3.5±0.05,Df≤0.002,为PCIe4.0/5.0等高速信号传输提供可靠保障。

2.1.2常用材料类型

目前,常用高速基板材料有聚四氟乙烯(PTFE)及其复合材料、改性环氧树脂等。PTFE材料具有极低Dk和Df值,信号传输性能卓越,但其成本高、加工难度大。改性环氧树脂综合性能良好,成本相对较低,在SSD高速PCB领域应用广泛。制造商需依据产品性能需求、成本预算等,权衡选择合适基板材料。

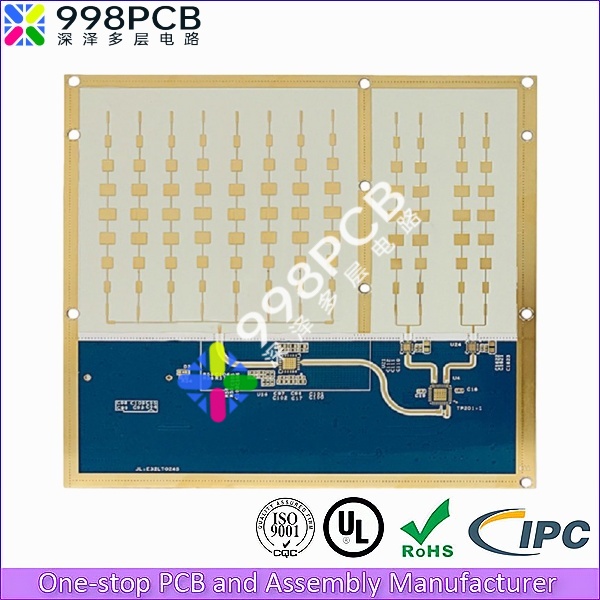

2.2叠层设计

2.2.1叠层结构规划

8层2阶HDI SSD高速PCB典型叠层结构含4个信号层、3个电源/地层和1个辅助层。合理规划各层布局至关重要,信号层应与电源/地层紧密相邻,利用电源/地层的屏蔽作用,减少信号串扰。例如,将高速差分信号对布置在相邻信号层,且与电源/地层保持适当距离,确保差分阻抗控制在100Ω±7%,保障信号可靠传输。

2.2.2阻抗匹配

阻抗匹配是叠层设计关键环节。在高速信号传输中,若PCB线路阻抗与信号源、负载阻抗不匹配,会引发信号反射,严重影响信号质量。通过精确计算和仿真,调整线路宽度、线间距、介质厚度等参数,实现各信号层特征阻抗精准控制。如在某SSD设计中,对关键信号线路进行多次仿真优化,使阻抗偏差控制在极小范围内,显著提升了信号完整性。

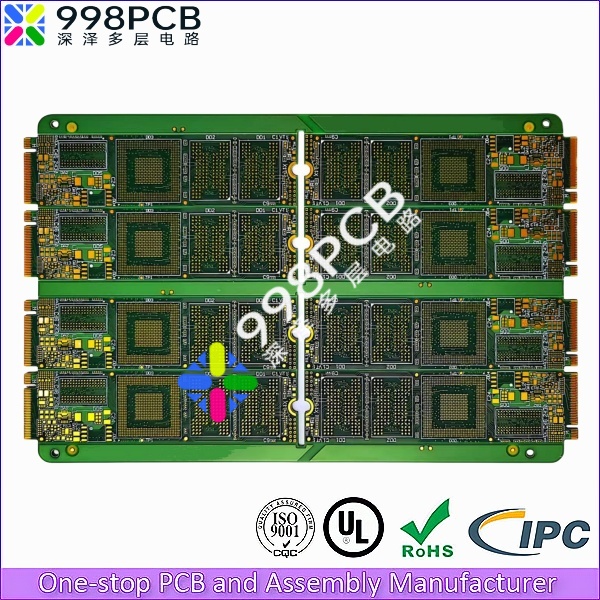

2.3过孔设计与工艺

2.3.1过孔类型及作用

过孔是实现PCB各层电气连接的重要结构,8层2阶HDI SSD高速PCB涉及盲孔、埋孔和通孔。盲孔连接外层与内层,减少信号传输路径长度;埋孔连接内层之间,提高布线密度;通孔贯穿整个PCB,用于插件元件安装或不同区域电气连接。不同类型过孔合理搭配,满足复杂电路连接需求。

2.3.2过孔工艺要点

- 钻孔工艺:所有过孔采用机械钻孔工艺,孔径控制在0.15mm±0.05mm。钻孔精度直接影响过孔质量和电气性能,需严格控制钻孔设备参数,确保孔径一致性和孔壁垂直度。

- 孔金属化与电镀:钻孔后进行孔金属化处理,通过化学镀和电镀工艺,在孔壁沉积一层均匀、致密的铜层,孔铜厚度≥20μm,保证良好电气导通性。

- 树脂塞孔与电镀填平:埋孔和通孔采用两次树脂塞孔+电镀填平工艺。先填充树脂,再进行电镀,使过孔与板面平齐,实现内层埋孔和盲孔连接,解决外层通孔钻在焊盘上的问题,提升PCB可靠性和可制造性。

2.4表面处理技术

2.4.1不同区域处理需求

SSD高速PCB不同区域对表面处理要求各异。接触区域,如芯片引脚焊接处,需良好焊接可靠性,防止虚焊、脱焊;金手指部分,因频繁插拔,需具备高耐磨性和良好导电性。

2.4.2常用表面处理工艺

- 沉金(ENIG):接触区域采用2μ”沉金工艺,在铜表面沉积一层镍金合金,镍层可防止铜扩散,金层提供良好焊接性和抗氧化性,保障焊接可靠性。

- 硬金电镀:金手指部分采用硬金电镀,厚度≥15μ”,硬金镀层硬度高、耐磨性强,能经受3000次以上插拔,确保长期使用性能稳定。

三、性能优化策略

3.1信号完整性优化

3.1.1通孔stub长度控制

通孔stub是信号传输中不连续结构,会引发信号反射和延迟。通过优化设计,将通孔stub长度控制在<8mil,有效减少信号反射,降低插入损耗,使插入损耗控制在0.4dB/inch@5GHz,提升信号完整性。

3.1.2地孔屏蔽布局

合理布置地孔,形成地孔屏蔽结构,可有效抑制电磁干扰(EMI)和串扰。在高速信号线路周围密集布置地孔,构建低阻抗接地路径,引导干扰信号流向地平面,保障信号稳定传输。

3.2可靠性提升

3.2.1热可靠性设计

SSD工作时会产生热量,若散热不畅,会影响PCB及内部元件性能和寿命。在PCB设计中,增加散热铜箔面积、设计散热通道,将热量快速导出,维持PCB工作温度在合理范围,提高热可靠性。

3.2.2机械可靠性保障

考虑SSD在使用中可能承受的振动、冲击等机械应力,优化PCB机械结构设计。增加板材厚度、采用高强度材料,提高PCB抗弯曲、抗冲击能力,确保在复杂环境下可靠工作。

四、应用领域与前景

4.1主要应用领域

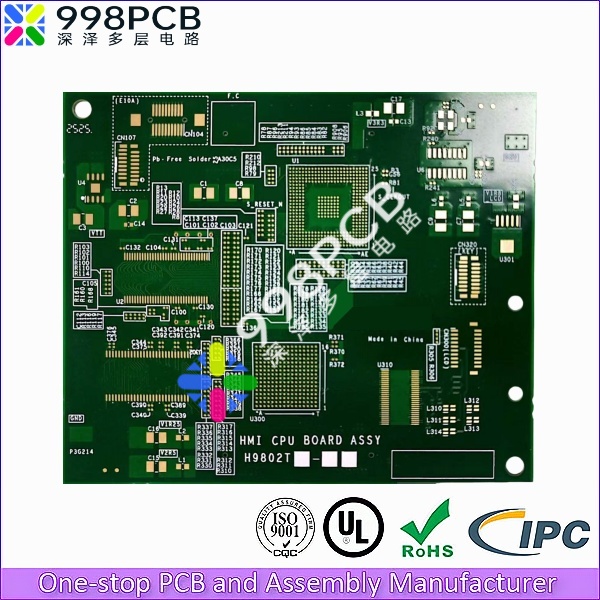

- 消费级电子产品:在笔记本电脑、台式电脑、平板电脑等设备中,8层2阶HDI SSD高速PCB支持的高性能SSD,大幅提升系统读写速度和响应速度,改善用户体验。

- 数据中心:数据中心海量数据存储和高速数据处理需求,要求SSD具备极高性能和可靠性。8层2阶HDI SSD高速PCB助力打造高性能SSD,满足数据中心大规模数据存储和快速检索需求。

- 工业控制:工业自动化设备对数据存储和处理实时性、可靠性要求严格。基于该技术的SSD,能在恶劣工业环境下稳定工作,保障工业控制精准、高效运行。

4.2发展前景展望

随着5G通信、人工智能、大数据等新兴技术发展,数据量呈指数级增长,对SSD性能提出更高要求。8层2阶HDI SSD高速PCB技术将不断创新发展,如进一步提升布线密度、降低信号损耗、提高可靠性,以满足未来高性能存储需求,在更广泛领域发挥关键作用,推动整个电子信息产业升级发展。

五、结论

8层2阶HDI固态硬盘高速PCB集成了基板材料选择、叠层设计、过孔工艺、表面处理等一系列关键技术,通过精心优化这些技术,实现了卓越信号完整性和可靠性,在消费电子、数据中心、工业控制等多领域广泛应用。面对未来数据存储领域更高性能需求,相关企业和科研机构需持续加大研发投入,不断探索创新,推动8层2阶HDI SSD高速PCB技术迈向新高度,为全球数字化进程提供坚实技术支撑。