镍钯金工艺的优缺点分析

一、引言

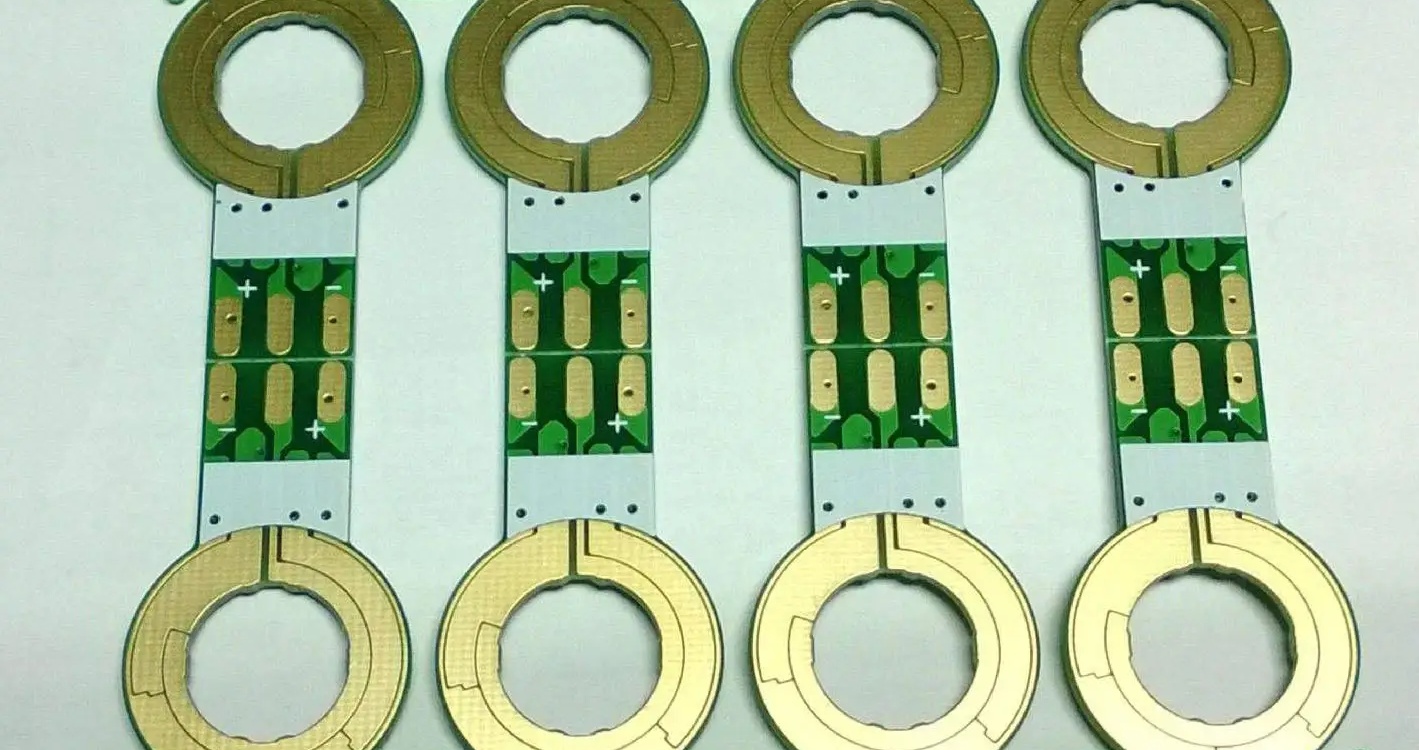

在电子制造领域,电路板的表面处理工艺至关重要,它不仅影响着电路板的性能和质量,还关系到电子产品的可靠性和使用寿命。镍钯金(NiPdAu)工艺作为一种新兴的表面处理技术,近年来在 PCB 和晶圆表面处理中得到了广泛应用。本文将深入分析镍钯金工艺的优缺点,并探讨其在不同应用场景中的适用性。

二、镍钯金工艺的原理

镍钯金工艺是一种化学沉积技术,通过化学反应依次在基材表面形成镍、钯、金三层结构。首先,在 PCB 或晶圆表面沉积一层镍,镍层起到提供良好的结合力和一定的导电性能的基础作用。接着,沉积一层钯,钯层能够有效防止镍层的氧化和腐蚀,并且具有良好的抗磨损性能。最后,在钯层表面沉积一层薄金,金层不仅具有优异的导电性和可焊性,还能进一步提高整个表面处理层的抗氧化性和耐腐蚀性。

三、镍钯金工艺的优点

(一)优异的耐用性与可靠性

- 镀层稳定性高

- 钯层作为镍层的保护层,能有效防止镍层被腐蚀。相比之下,在传统的 ENIG(化学沉镍浸金)工艺中,镍层易被氧化导致 “黑垫” 问题,而镍钯金工艺避免了这一问题,从而显著提升了 PCB 的长期稳定性。

- 多层结构(Ni-Pd-Au)的协同作用,使得镀层具有更强的耐腐蚀性和抗氧化性。即使在恶劣的工作环境下,如高湿度、高温、高盐雾等条件,镍钯金处理的电路板也能保持良好的性能,延长电路板的使用寿命,特别适用于对可靠性要求极高的汽车电子领域。

- 适用于多种应用场景

- 在汽车电子中,如发动机控制单元(ECU)等关键部件,需要长期稳定运行且能抵御汽车行驶过程中的各种复杂环境条件,镍钯金工艺处理的电路板能够满足其苛刻的要求。

- 对于高频插拔接口,如 USB-C 接口,镍钯金镀层的耐磨性和耐腐蚀性可以保证接口在多次插拔后仍能保持良好的电气连接性能,不会出现接触不良等问题。

- 在 5G 通信设备中,由于其对信号传输的稳定性和可靠性要求极高,镍钯金工艺也展现出了良好的适用性,能够确保设备在长时间工作下稳定运行,减少因表面处理层失效导致的通信中断等问题。

(二)成本效益高

- 材料成本优势

- 钯的价格虽然较高,但相较于黄金仍然便宜。在镍钯金工艺中,通过合理控制金层的厚度,与薄金层结合,能够在保证性能的前提下降低材料成本。与纯金电镀工艺(如电金)相比,整体成本得到有效控制,对于大规模生产的电子产品来说,这种成本优势尤为显著。

- 加工成本合理

- 尽管镍钯金工艺的步骤相对较多,但通过工艺优化和规模化的生产,其加工成本能够在一定程度上被材料成本优势所抵消。在大规模 PCB 和晶圆生产中,采用镍钯金工艺可以在保证产品质量的同时,实现成本的有效控制,提高产品的市场竞争力。

(三)卓越的可焊性与表面性能

- 提升焊料润湿性

- 金层表面光滑无孔,为焊料提供了良好的润湿性。在焊接过程中,焊料能够快速均匀地铺展在镀金表面,形成高质量的焊点。这对于高密度焊盘和精细间距元件的焊接尤为重要,能够有效避免虚焊、漏焊等问题,提高焊接的良品率。

- 支持环保焊接要求

- 镍钯金工艺处理的表面支持无铅焊接和多次回流焊。随着环保要求的日益严格,电子产品制造越来越倾向于采用无铅焊接工艺。镍钯金工艺能够满足 RoHS 环保要求,在减少环境污染的同时,也保证了焊接质量,适应了电子产品制造绿色发展的趋势。

(四)多功能适用性

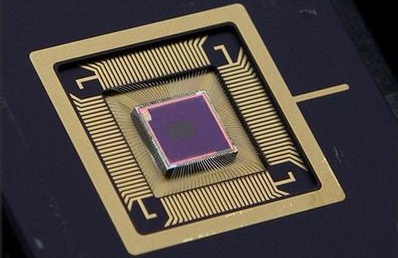

- 适用于晶圆 Bonding

- 在半导体制造的晶圆 Bonding 工艺中,镍钯金镀层能够提供良好的导电性和机械强度,确保晶圆在 Bonding 过程中形成稳定的电气连接和物理结合,提高芯片的制造质量和成品率。

- 满足多种连接需求

- 对于高频插拔接口以及 5G 通信设备中的各种连接器等,镍钯金镀层能够在保证导电性的同时,经受住频繁的插拔操作和复杂的电磁环境,满足现代电子设备对连接性能和可靠性的多元需求。

四、镍钯金工艺的缺点

(一)工艺复杂度高

- 严格控制参数

- 在镍钯金工艺过程中,需要对各层的厚度进行严格控制,尤其是钯层的均匀性要求 COV≤10%。任何一层厚度的偏差都可能导致镀层性能下降,出现诸如镍层暴露、金层不均匀等问题,进而影响整个电路板的性能和可靠性。

- 工艺参数如温度、pH 值等也需要精确控制。温度过高或过低都会影响化学沉积反应的速率和质量,导致镀层的微观结构发生变化,出现孔隙、裂纹等缺陷。pH 值的变化也会干扰化学反应的平衡,影响各层金属的沉积速度和均匀性,增加工艺的不确定性和生产过程中的废品率。

- 工艺控制难度大

- 由于工艺步骤多且相互关联紧密,任何一个环节出现问题都可能对最终的镀层质量产生影响。例如,在镍沉积过程中如果出现杂质混入,可能会影响后续钯和金的沉积质量。因此,对生产环境、设备精度以及操作人员的技术水平和经验要求较高,增加了工艺控制的难度和成本。

(二)不可返工性

- 增加损耗成本

- 一旦在镍钯金工艺过程中出现镀层瑕疵,如镀层不均匀、孔隙、夹杂物等,由于其多层结构的相互作用和化学沉积的特性,无法通过简单的返修方式进行修复,只能报废整板。这不仅造成了原材料的浪费,还增加了生产成本,尤其对于高价值的 PCB 和晶圆来说,损耗成本更为显著。

- 影响生产效率

- 报废整板意味着需要重新进行生产,延长了生产周期,降低了生产效率。在大规模生产中,这种不可返工性可能导致生产计划的延误,给企业带来额外的时间成本和经济损失。

(三)贵金属依赖

- 价格波动风险

- 镍钯金工艺中使用的钯和金均为贵金属,其价格受国际市场供求关系、经济形势等多种因素的影响而频繁波动。当钯价上涨时,会直接导致工艺成本的上升,压缩企业的利润空间。这种价格波动的不确定性给企业成本控制和生产计划安排带来了较大的风险。

- 成本受制于供应

- 由于对贵金属的依赖,企业在原材料供应方面可能面临一定的限制。在特定时期,如果钯和金的供应紧张,可能导致原材料采购困难,甚至影响正常的生产活动,进一步增加企业的运营风险。

(四)环保与生产限制

- 材料损耗与环境负担

- 在垂直生产过程中,材料的损耗较大。例如,在化学沉积过程中,部分金属离子可能未完全沉积在基材表面而进入溶液中,这些含有贵金属的废液处理不当会增加环境负担。同时,材料的损耗也意味着资源的浪费,与可持续发展的理念不符。

- 废液处理要求严格

- 镍钯金工艺产生的废液中含有多种有害化学物质和贵金属离子,需要进行严格的处理才能达到环保排放标准。废液处理过程复杂且成本较高,企业需要投入额外的资金和设备来处理废液,增加了生产的环保成本和管理难度。

五、应用场景建议

(一)优先选择镍钯金的场景

- 汽车电子领域

- 对于汽车电子控制单元(ECU)等关键部件,镍钯金工艺能够提供长期可靠的性能,确保汽车在各种复杂环境下的安全运行。其优异的耐腐蚀性和抗氧化性可以抵御汽车行驶过程中产生的高温、高湿度、振动等因素对电路板的损害,延长电子部件的使用寿命,提高汽车的可靠性和安全性。

- 高频插拔部件

- 在 USB-C 接口等高频插拔部件中,镍钯金镀层的耐磨性和耐腐蚀性能够保证接口在多次插拔后仍能保持良好的电气连接性能。这对于满足现代电子设备频繁插拔的需求至关重要,能够有效减少因接口损坏导致的设备故障问题,提高用户的使用体验。

- 无铅焊接需求场景

- 随着环保要求的提高,无铅焊接在电子产品制造中逐渐成为主流。镍钯金工艺处理的表面能够满足无铅焊接工艺的要求,在确保焊接质量的同时,减少对环境的污染,符合电子制造行业的绿色发展趋势。

(二)避免使用镍钯金的场景

对于超高频信号传输(如毫米波天线)需更低电阻的情况,镍钯金工艺可能不是最优选择。因为虽然镍钯金镀层具有良好的导电性,但在超高频信号传输领域,其电阻值仍可能高于一些专门设计的低电阻表面处理工艺,如电金工艺。电金工艺在该领域能够提供更低的电阻,从而减少信号传输过程中的损耗,保证毫米波天线等设备的高效性能。

六、结论

镍钯金工艺作为一种先进的电路板和晶圆表面处理技术,具有许多显著的优点,如优异的耐用性与可靠性、成本效益高、卓越的可焊性与表面性能以及多功能适用性等。然而,它也存在一些不容忽视的缺点,包括工艺复杂度高、不可返工性、贵金属依赖以及环保与生产限制等问题。在实际应用中,需要根据具体的应用场景和需求,权衡镍钯金工艺的优缺点,做出合理的选择。同时,随着技术的不断发展和创新,通过优化工艺(如局部沉金技术)等措施,有望进一步降低成本并提升性能,推动镍钯金工艺在高端制造领域的更广泛应用,为电子制造行业的持续发展提供有力支持。