如何解决电镀填孔空洞问题

摘要:

电镀填孔是现代电子制造中的核心工艺,广泛应用于高密度互连(HDI)印制电路板(PCB)、硅通孔(TSV)和玻璃通孔(TGV)等领域。然而,填孔过程中出现的空洞(Voids)缺陷,如同电子器件中的“隐形地雷”,严重威胁着产品的可靠性、信号完整性和使用寿命。本文将从微观机理出发,系统剖析电镀填孔空洞的形成原因,并在此基础上,提出一套涵盖镀液化学、工艺参数、设备创新和过程监控的“多维协同”解决方案。通过深入的理论分析与具体的实践案例,旨在为电子制造企业提供一套可操作的“电镀填孔空洞消除”策略,推动行业向更高密度、更高可靠性的方向发展。

关键词: 电镀填孔;空洞;高深宽比;添加剂;脉冲电镀;过程监控

一、 引言:微小空洞,巨大隐患

随着5G通信、人工智能和高性能计算(HPC)的迅猛发展,电子器件正朝着微型化、高密度和高集成度的方向加速演进。在这一背景下,电镀填孔技术成为了实现层间电气互连的关键桥梁。无论是用于连接PCB不同层的微盲孔,还是用于3D芯片堆叠的硅通孔(TSV),其孔径和孔深都在不断挑战物理极限,高深宽比(Aspect Ratio, AR)已从早期的1:1提升至10:1甚至更高。

然而,一个看似微小的缺陷——空洞(Voids),却成为了制约良率和可靠性的“阿喀琉斯之踵”。空洞的存在,远非简单的“缺铜”问题,其危害是深远且多面的:

- 可靠性下降: 空洞破坏了铜柱的连续性,在热循环或机械振动过程中,会成为应力集中点,极易引发裂纹的萌生和扩展,最终导致开路或高阻连接,使器件过早失效。

- 信号完整性受损: 空洞改变了互连结构的几何形状和介电常数,导致阻抗不连续,引起信号反射、衰减和串扰,在高速高频信号传输中尤为致命,可能造成数据错误或系统崩溃。

- 散热性能降低: 铜的导热系数远高于聚合物介质,空洞的存在减少了有效的导热截面积,阻碍了热量的有效散发,形成局部热点,加速器件老化。

- 良率与成本双重压力: 空洞缺陷通常在电镀后或后续可靠性测试中才能被发现,导致返工甚至整批报废,造成巨大的材料和人力成本浪费,严重侵蚀企业的利润空间。

因此,深入理解空洞的形成机理,并发展出行之有效的解决方案,已成为电子制造行业亟待攻克的核心技术难题。

二、 追根溯源:空洞形成的微观机理

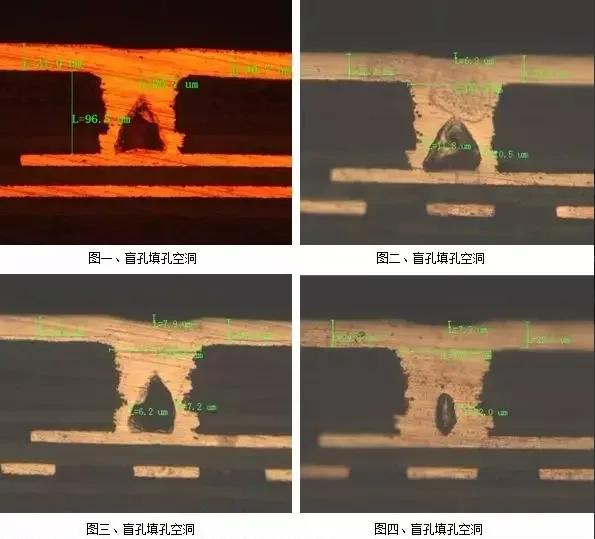

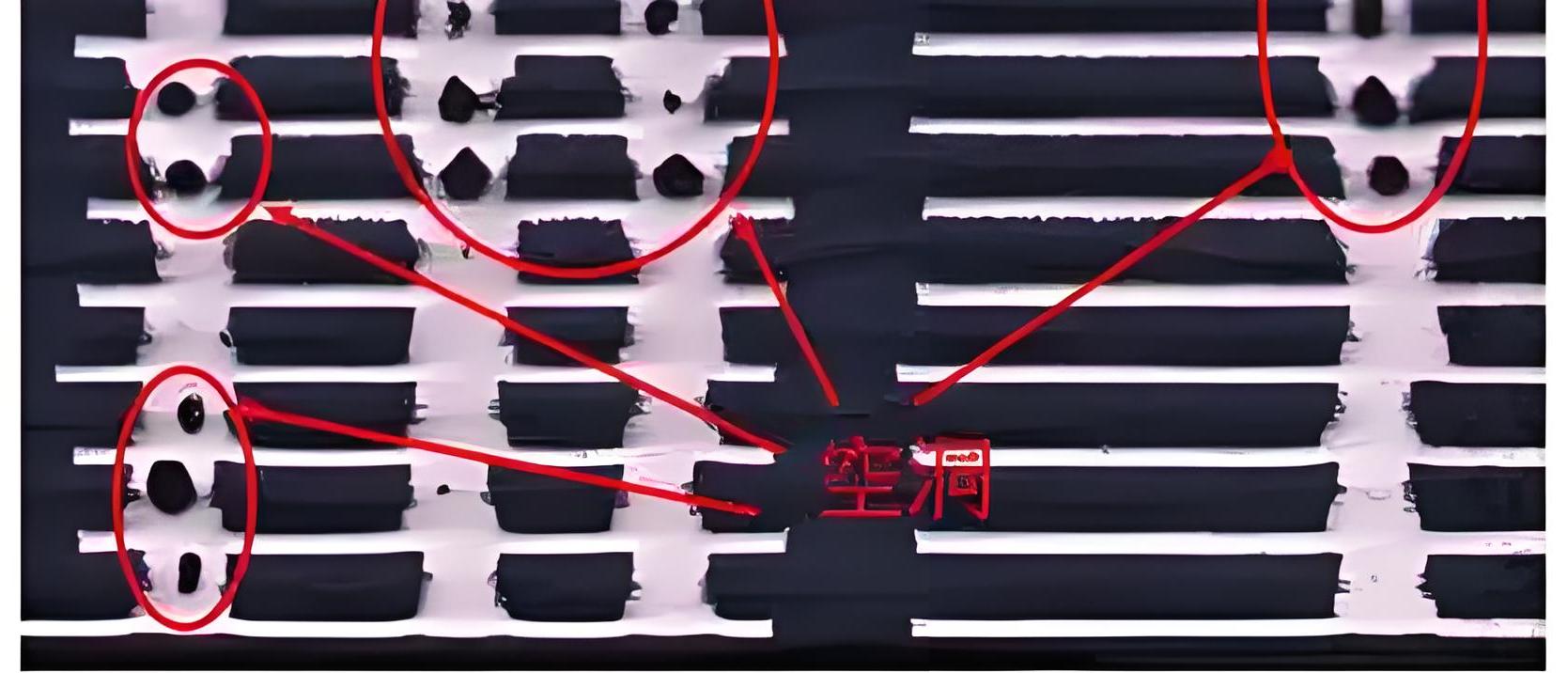

空洞并非凭空产生,其形成是电化学沉积过程、物质传输限制和界面物理化学现象共同作用的结果。根据其在孔洞中的位置和形貌特征,空洞主要可分为两类:点状空洞(Point Voids)和环状/ seams空洞(Ringing Voids)。

2.1 点状空洞:气泡的“幽灵陷阱”

点状空洞通常表现为孤立的球形或椭球形孔隙,其形成主要归因于气泡的吸附和滞留。(具体见下图)

- 氢气泡的析出: 在酸性硫酸铜电镀液中,阴极(即待镀基板)上除了铜离子的还原反应(Cu²⁺ + 2e⁻ → Cu)外,还伴随着不可避免的副反应——氢离子的还原(2H⁺ + 2e⁻ → H₂↑)。在高电流密度或镀液pH值偏低时,析氢反应会加剧。

- 高深宽比孔洞的“捕集效应”: 在高深宽比孔洞中,由于空间狭小,气泡一旦在孔壁成核,便难以克服表面张力和液体粘滞阻力的束缚,从孔底顺利逸出。它们会像“幽灵”一样被困在孔内,随着电镀的进行,铜层在气泡周围持续生长,最终将其完全包裹,形成一个封闭的空洞。

- 表面活性剂的双刃剑: 为了降低镀液的表面张力,促进气泡脱离,通常会添加聚乙二醇(PEG)等表面活性剂。然而,过量或分子量选择不当的PEG,反而可能在气泡表面形成一层致密的吸附膜,阻碍气泡的聚并和上浮,加剧气泡滞留问题。

2.2 环状/Seams空洞:传质限制的“沉积悲剧”

环状空洞,顾名思义,是沿着孔壁形成的连续或半连续缝隙,其根本原因在于孔内不同位置电镀速率的巨大差异,即“自下而上(Bottom-up)”填充能力不足。(见上图)

- 电流密度分布不均: 根据电流线分布理论,电流总是倾向于选择电阻最小的路径。在电镀初期,孔口区域的电流密度远高于孔底,导致孔口的铜沉积速率远快于孔底。

- “V形”封口与“死区”形成: 随着孔口铜层的快速增厚,孔口会逐渐收窄,形成一个“V形”开口。此时,新鲜电镀液(富含铜离子和添加剂)向孔内的补给变得更加困难,而孔内消耗的添加剂和析出的氢离子(H⁺)也难以向外扩散,导致孔内形成一个传质“死区”。

- 添加剂浓度梯度与“蝴蝶效应”: 现代电镀高度依赖有机添加剂的协同作用。然而,在高AR孔洞中,不同添加剂组分的扩散系数存在差异。例如,分子尺寸较大的抑制剂(如PEG)比小分子加速剂(如SPS)扩散更慢。这种差异会导致孔内添加剂比例失衡,抑制剂在孔口富集,而加速剂在孔底不足。结果是,孔口过度抑制,孔底加速不足,沉积速率差异进一步拉大,最终孔口提前“封口”,将尚未完全填充的孔洞“囚禁”在内,形成环状空洞。

简言之,环状空洞的形成是一场由“电流不均”引发,并由“传质限制”和“添加剂失衡”共同推动的“沉积悲剧”。

三、 多维协同:构建空洞消除的“工具箱”

解决空洞问题,没有“一招制胜”的魔法,而是一场需要“多维协同”的系统性工程。其核心思想是:在深刻理解机理的基础上,从镀液化学、工艺参数、设备创新和过程监控四个维度同时发力,构建一个动态平衡、相互增强的解决方案“工具箱”。

3.1 镀液化学:精准调控的“分子手术”

镀液是电镀反应的“战场”,其化学成分和配比是解决空洞问题的根本。

- 基础液优化:降低析氢“副作用”

- 酸度(H₂SO₄)控制: 适当提高硫酸浓度,可以增强镀液的导电性,降低槽电压,从而在一定程度上抑制析氢反应。但酸度过高会加剧对干膜(光刻胶)的攻击,需权衡考虑,一般控制在180-220 g/L。

- 铜离子(Cu²⁺)浓度: 保持足够的铜离子浓度(60-80 g/L)是确保高沉积速率的基础,但过高的铜离子会降低溶液的分散能力,反而加剧孔口沉积。需根据AR和设备的搅拌能力进行优化。

- 氯离子(Cl⁻)的“桥梁”作用: 微量的Cl⁻(50-80 ppm)是添加剂发挥作用的“催化剂”。它能与PEG和Cu²⁺形成三元络合物,增强抑制剂在铜表面的吸附强度,使抑制作用更加均匀和稳定,为“自下而上”填充创造条件。

- 添加剂体系:协同作用的“黄金三角” 现代电镀添加剂体系通常由抑制剂(Suppressor)、**加速剂(Accelerator)和整平剂(Leveler)**组成,三者如同精密配合的“交响乐团”。

- 抑制剂(如PEG): 在孔口和高电流密度区形成致密的吸附层,抑制铜的沉积,防止提前封口。

- 加速剂(如SPS,二硫代丙烷磺酸钠): 在孔底和低电流密度区,通过扩散限制,其浓度相对较高,能够优先吸附并促进铜的沉积,实现“自下而上”的生长。

- 整平剂(如JGB,Janus Green B): 具有强吸附性,能在电流密度最高的孔口区域选择性吸附,进一步强化抑制作用,确保填充的表面平整度。

核心策略: 解决空洞的关键在于打破“扩散限制”对添加剂浓度梯度的依赖。通过精确筛选添加剂的分子量、官能团和浓度,使得加速剂在孔底的“富集效应”和抑制剂在孔口的“抑制效应”达到最佳平衡,从而实现超“自下而上”填充。例如,采用低分子量(如PEG-600)的抑制剂,其扩散能力相对较强,可以在一定程度上缓解孔内外的浓度差。

3.2 工艺参数:动态平衡的“艺术”

工艺参数是连接化学与工程的“桥梁”,其优化需要极高的技巧和经验。

- 电流密度(CD): 这是最关键、最敏感的参数。高CD能提高生产效率,但同时会加剧析氢和电流分布不均。解决空洞的普遍趋势是采用“低电流密度+长电镀时间”的策略,例如,对于AR>5:1的盲孔,起始电流密度可低至0.5-0.8 ASD(安培/平方分米),进行“软启动”电镀,待孔底形成一定厚度的铜层后,再逐步提升至1.5-2.0 ASD。

- 脉冲电镀(Pulse Plating, PP): 这是解决高深宽比空洞的“革命性”技术。通过周期性地施加正向脉冲(Forward Pulse)和反向脉冲(Reverse Pulse),可以实现对沉积过程的精准“雕琢”。

- 正向脉冲: 在“导通时间(T_on)”内,铜离子在电场作用下向阴极迁移并沉积。

- 反向脉冲: 在“关断时间(T_off)”或“反向时间(T_reverse)”内,电流方向反转或归零。此时,阴极表面吸附的氢气泡和杂质得以脱附,孔内消耗的铜离子和添加剂也能得到补充。反向脉冲还能对孔口过厚的铜层进行“微刻蚀”,重新打开被封闭的孔口,实现“再填充”。

- 参数优化: 脉冲频率(Hz)、占空比(Duty Cycle)和反向脉冲系数(Reverse Ratio)需要根据具体的孔结构和镀液体系进行精细优化。例如,对于AR=8:1的TSV,采用正向1.5 ASD/10 ms,反向0.5 ASD/1 ms的脉冲参数,可显著减少空洞率。

3.3 设备创新:打破传质“枷锁”

先进的设备是工艺落地的“硬件保障”,其核心目标是强化传质,消除“死区”。

- 高效喷射搅拌(Jet Plating): 传统空气搅拌(Air Agitation)能量分散,难以深入高深宽比孔洞。喷射搅拌通过喷嘴将镀液以高速、定向的液流直接冲击工件表面,形成局部湍流,显著增强孔内外的物质交换。其喷射压力、角度和流量均可编程控制,实现“点对点”的精准填充。

- 超声波辅助(Ultrasonic Assisted Plating, USP): 超声波在液体中传播时会产生空化效应(Cavitation),即微气泡的迅速形成和崩溃。这种崩溃产生的微射流和冲击波,能够有效地剥离吸附在孔壁上的氢气泡,并剧烈扰动孔内液体,极大地提升传质系数。研究表明,引入40 kHz、功率密度为1-2 W/cm²的超声波,可使高深宽比盲孔的空洞率降低超过60%。

- 水平电镀线(Horizontal Conveyorized Plating): 相比传统的垂直电镀(Vertical Plating),水平电镀通过工件在镀液中水平移动和特殊的“夹具”设计,能够实现更均匀的电流分布和更稳定的液流场,尤其适用于薄板和超大尺寸面板的生产。

3.4 过程监控:从“结果检测”到“过程预测”

在工业4.0时代,依赖事后检测(如X-ray、Cross-section)来发现空洞已无法满足高质量生产的需求。实现实时、在线的过程监控(Process Monitoring)是未来的必由之路。

- 电化学阻抗谱(EIS)在线监测: EIS技术通过向电镀体系施加小幅度的交流扰动信号,测量其阻抗响应。镀液中的添加剂浓度、铜离子活度和电极表面状态的变化,都会反映在阻抗谱的特征参数(如电荷转移电阻R_ct、双电层电容C_dl)上。通过建立这些参数与填充质量的关联模型,可以实现对添加剂消耗的实时预警和补充,避免因添加剂失衡导致的空洞。

- 光学反射法(Optical Reflectometry): 对于透明基板(如玻璃)上的TGV,可以利用激光光源照射孔洞,通过检测反射光强的变化,实时监测孔内铜层的生长速率和填充状态。当反射光强出现异常的突然下降时,可能预示着空洞的形成。

- 人工智能(AI)与大数据: 将上述传感器采集到的海量数据(温度、pH、CD、EIS、光强等)与历史工艺参数、缺陷图像进行关联,利用机器学习算法(如深度学习神经网络)进行训练,可以构建一个“空洞预测模型”。该模型能够提前识别出可能导致空洞的工艺异常,并自动调整参数(如降低电流、增加搅拌),实现“自适应”电镀,将空洞消除在萌芽状态。

四、 案例剖析:从理论到实践的跨越

为了更直观地展示解决方案的有效性,我们分享一个来自高端HDI PCB制造的实际案例。

背景: 某客户要求生产一款用于5G基站的HDI板,其核心特征是存在大量AR=2:1、孔径50μm的微盲孔。初期试产时,采用传统直流电镀工艺,空洞率高达30%,无法满足客户<5%的可靠性要求。

问题诊断: 通过金相切片(Cross-section)和X-ray检测,发现空洞主要为环状Seams型,集中在孔腰中部。分析表明,问题根源在于孔口PEG抑制剂浓度过高,导致提前封口;同时,喷射搅拌的流速不足,无法有效打破孔内传质瓶颈。

解决方案与实施:

- 镀液调整: 将PEG-8000的分子量降低至PEG-4000,浓度从300 ppm降至200 ppm,以增强其扩散能力;同时,将SPS加速剂的浓度从2 ppm提升至3 ppm,强化孔底的加速效应。

- 工艺革新: 将直流电镀升级为脉冲电镀,采用“正向1.2 ASD/8 ms + 反向0.4 ASD/1 ms”的脉冲参数。

- 设备升级: 将传统空气搅拌升级为变频控制的“定向喷射+超声波”复合搅拌系统。超声波频率设定为40 kHz,在电镀的初始5分钟内开启,以帮助剥离初始氢气泡。

结果: 经过上述综合优化,盲孔的空洞率从30%骤降至4%以下,且填充形貌饱满,表面平整。产品顺利通过-40°C至125°C的1000次热循环测试,可靠性达到客户严苛标准。此案例充分证明,只有将化学、工艺和设备等多维度策略深度融合,才能从根本上解决空洞顽疾。

五、 未来展望:迈向“零缺陷”的智能电镀

尽管现有的解决方案已取得显著进展,但电子制造业对“零缺陷(Zero-Defect)”的追求永无止境。未来,电镀填孔技术的发展将呈现以下趋势:

- 更绿色的镀液体系: 开发无甲醛、无氰化物、可生物降解的添加剂,减少对环境的影响。

- 更智能的工艺控制: 融合数字孪生(Digital Twin)技术,在虚拟世界中构建电镀线的实时镜像,通过AI算法对工艺参数进行预测性优化,实现“无人值守”的电镀车间。

- 更先进的表征技术: 发展原位(In-situ)三维成像技术(如同步辐射X射线断层扫描),实现对孔内铜层生长的纳米级分辨率实时观测,为机理研究和工艺优化提供前所未有的数据支持。

总结

电镀填孔空洞问题是一个跨越电化学、材料科学、流体力学和人工智能的复杂挑战。其解决之道,绝非单一技术的突破,而是需要构建一个从微观机理到宏观工程、从静态配方到动态控制的系统性思维。通过不断深化对添加剂协同作用的理解,巧妙运用脉冲电镀等先进技术,积极拥抱智能化设备与大数据监控,我们有信心将空洞这一“隐形地雷”从电子互连的世界中逐步清除,为全球电子产业的持续创新奠定坚实可靠的硬件基石。