工控PCB线路板

在智能制造与工业4.0的浪潮下,工业自动化控制系统正以惊人的速度重塑生产流程。作为这一系统的核心载体,工控PCB(工业控制印刷电路板)如同工业设备的“神经中枢”,承担着信号传输、数据处理与设备控制的关键任务。本文将深入解析工控PCB线路板的定义、技术特性、应用场景及制造标准,揭示其在现代工业体系中的战略价值。

一、工控PCB线路板的定义与核心使命

1. 技术定义

工控PCB线路板是专为工业环境设计的多层刚性或刚柔结合印制电路板,其核心功能是通过精密布线连接各类电子元器件(如MCU、FPGA、功率模块等),构建完整的工业控制系统硬件平台。相较于消费级PCB,工控PCB需满足更严苛的环境适应性与长期稳定性要求。

2. 结构特征

- 层级设计:通常为4-16层,复杂系统可达20层以上,包含信号层、电源层、接地层及屏蔽层。

- 材料选择:

- 基材:高TG FR-4(玻璃化转变温度≥170℃)、铝基板(散热需求场景)、聚酰亚胺(高频应用)。

- 铜箔厚度:外层2-3 oz,内层1-2 oz,满足大电流传输需求。

- 防护工艺:三防漆(防潮、防盐雾、防霉)、灌封胶(抗振动冲击)。

3. 性能边界

- 工作温度:-40°C至+125°C(军规级可达-55°C至+150°C)。

- 抗振动:符合IEC 60068-2-6标准,耐受5-2000Hz随机振动。

- 寿命周期:10-15年连续运行(消费级PCB通常为3-5年)。

二、工控PCB的核心作用解析

1. 系统集成:从离散到统一

- 模块化设计:通过集成PLC控制器、I/O模块、通信接口(如Profinet、EtherCAT),将传统继电器逻辑升级为可编程数字控制。

- 空间优化:32层HDI PCB可在10cm×15cm面积内集成2000+个元件,替代数十块分立电路板。

2. 信号完整性保障

- 抗干扰设计:差分信号走线、蛇形等长布线(误差±0.1mm)、屏蔽层隔离(降低EMI 30dB以上)。

- 实时性控制:纳秒级信号延迟确保运动控制精度(如机械臂定位误差<0.01mm)。

3. 工业互联枢纽

- 协议支持:内嵌RS-485、CAN总线、工业以太网PHY芯片,实现设备级互联。

- 边缘计算能力:集成ARM Cortex-A系列处理器,支持本地数据预处理(减少云端传输延迟60%)。

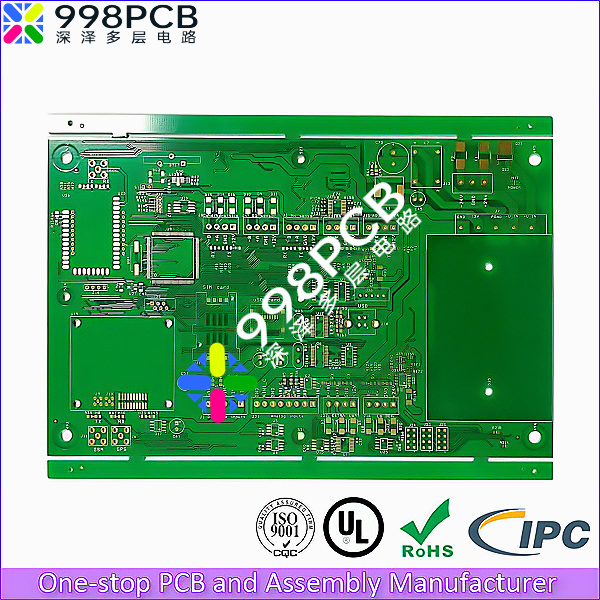

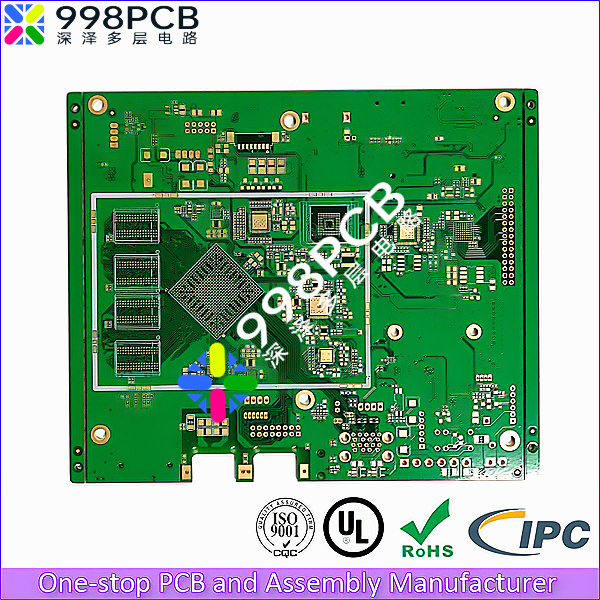

8层安防pcb

层数:8L

板材: FR4 Tg170

板厚: 1.6mm

拼板尺寸:145*119mm/1

外层铜厚: 1OZ

内层铜厚: 1OZ

最小通孔: 0.20mm

线宽线距: 3/3mil

表面处理: 沉金1-2U”

8层人脸识别安防PCB,rk3399方案,广泛用于机场、高铁站、码头、会展中心等安全检查系统。

三、工控PCB的四大核心特性

1. 高集成度:微缩化的工业智慧

- 元件密度:0.4mm间距BGA封装、0201尺寸贴片元件(1.0mm×0.5mm)的广泛应用。

- 3D堆叠技术:通过盲埋孔(Microvia)实现跨层互联,布线密度提升3倍。

2. 极端环境可靠性

- 热循环测试:通过1000次-40°C↔+125°C循环(IPC-TM-650 2.6.8标准)无失效。

- 化学腐蚀防护:ENIG(化学镍金)或沉金工艺,确保焊点在硫化氢环境中10年不腐蚀。

3. 深度定制化能力

- 行业适配:

- 轨道交通:符合EN 50155标准,支持DC 110V供电与浪涌保护。

- 石油钻探:耐HPHT(高温高压)环境,防爆认证(ATEX/IECEx)。

- 功能扩展:预留PCIe、FMC接口支持后期硬件升级。

4. 全生命周期成本优化

- DFM(可制造性设计):优化拼版方案使材料利用率达95%,降低单板成本20%。

- 预测性维护:内置温度/振动传感器,实现故障预警(MTTR减少50%)。

四、工控PCB的五大应用场景

1. 智能制造:工厂数字化的基石

- 案例:西门子SIMATIC S7-1500 PLC主板采用12层PCB,集成1GHz双核CPU与4GB RAM,可控制128轴伺服系统。

- 价值:汽车焊接生产线良率提升至99.98%,换线时间从8小时缩短至15分钟。

2. 能源管理:电网的智能守护者

- 技术方案:6U CPCI架构工控板卡,支持16通道同步采样(精度0.1%),实时监测变电站温度/电流。

- 成效:某省级电网故障定位时间从2小时降至30秒,年停电损失减少1.2亿元。

3. 过程工业:危化生产的“安全锁”

- 应用:防爆型工控PCB(Ex ia IIC T4认证)用于炼油厂DCS系统,监测5000+个压力/流量节点。

- 数据:使事故发生率下降80%,年维护成本降低40%。

4. 轨道交通:移动中的控制中枢

- 创新设计:铝基板+铜柱散热的IGBT驱动PCB,耐受150°C结温,保障高铁牵引系统10万小时无故障运行。

5. 农业自动化:精准农业的推手

- 解决方案:IP67防护等级工控板,集成LoRa无线模块,控制智能温室温湿度/光照参数,使作物产量提升35%。

五、工控PCB制造的六大核心要求

1. 精度控制:微米级的工艺追求

- 线宽/间距:最小3/3 mil(消费级为4/4 mil),满足高速信号阻抗要求。

- 层间对准:±25μm误差(采用X射线钻孔定位技术)。

2. 可靠性验证:超越行业标准

- 测试项目:

- 热应力测试:3次288°C焊锡回流无分层。

- CAF(导电阳极丝)测试:1000小时85°C/85% RH环境绝缘电阻>108Ω。

3. 极端温度适应性

- 材料选型:

- 高频场景:罗杰斯RO4350B(介电常数3.48±0.05,-50°C至+150°C稳定)。

- 高温场景:Isola IS410(Tg 180°C,Z轴膨胀系数45ppm/°C)。

4. 机械强度设计

- 抗振动方案:

- 元件加固:环氧树脂胶固定重量>5g的器件。

- 板体强化:1.6mm板厚+钢片补强,通过20G机械冲击测试。

5. 电磁兼容性(EMC)

- 设计策略:

- 电源分割:采用“岛式”布局,隔离数字/模拟电源噪声。

- 滤波设计:每个IO端口部署π型滤波器(截止频率50MHz)。

- 认证标准:通过EN 55032 Class A辐射发射测试。

6. 绿色制造与可追溯性

- 环保工艺:无铅喷锡(符合RoHS 2.0)、水基清洗剂替代VOC溶剂。

- 追溯系统:激光打标二维码记录板材批次、工艺参数,支持10年质保期追溯。

六、未来趋势

1. 异构集成技术

- 嵌入式元件:将电容/电阻埋入PCB内部层,减少表面积占比30%。

- SiP(系统级封装):通过TSV(硅通孔)实现处理器与存储器的3D堆叠。

2. 高频高速材料突破

- 低损耗基材:松下MEGTRON6(Df=0.002@10GHz),支持112Gbps PAM4信号传输。

3. 智能化制造

- AI缺陷检测:基于深度学习的AOI系统,识别精度达99.99%,误报率<0.1%。

4. 可持续性升级

- 生物基材料:植物纤维增强环氧树脂(碳足迹减少40%)。

结语

从蒸汽机时代的齿轮到智能工厂的硅基电路,工业控制的演进史本质上是一部“精确度”与“可靠性”的进化史。工控PCB线路板作为这一进程的物理载体,不仅承载着电流与数据,更寄托着人类对工业文明的终极想象。随着材料科学、微电子技术与智能制造工艺的持续突破,未来的工控PCB将更加微型化、智能化与绿色化,为第四次工业革命提供坚实的技术底座。