什么是BT载板

引言

在现代电子产业向高密度、高可靠性、集成化方向迅猛发展的浪潮中,印制电路板(PCB)作为电子产品硬件支撑的核心载体,其材料科学的进步始终至为关键。随着芯片制程从微米级迈向纳米级,封装技术从传统的引线键合升级到球栅阵列(BGA)、芯片尺寸封装(CSP)等先进形式,传统FR-4环氧树脂基板已难以满足高频信号传输、高温制程兼容性等严苛需求。在此背景下,BT载板(Bismaleimide Triazine Substrate)以其独特的材料性能组合,逐渐成为半导体封装领域的“关键基石”,支撑着从消费电子到航空航天等多领域的技术突破。本文将系统阐述BT载板的定义、核心特性、制造工艺、应用领域及其在电子产业中的战略价值。

一、什么是BT载板

什么是BT载板,全称为双马来酰亚胺三嗪树脂基板(Bismaleimide Triazine Substrate),是一种以双马来酰亚胺(BMI)和三嗪(Triazine)树脂为核心基体材料,辅以增强纤维(如玻璃纤维布)复合而成的高性能绝缘基板。其技术起源可追溯至20世纪80年代,由日本三菱瓦斯化学公司(MGC)首次研发成功,最初用于解决无铅焊接工艺中的耐高温需求,随后凭借优异的综合性能逐步替代传统材料,成为IC封装基板的主流选择。

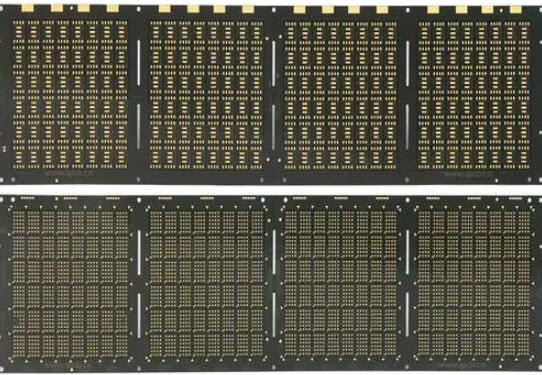

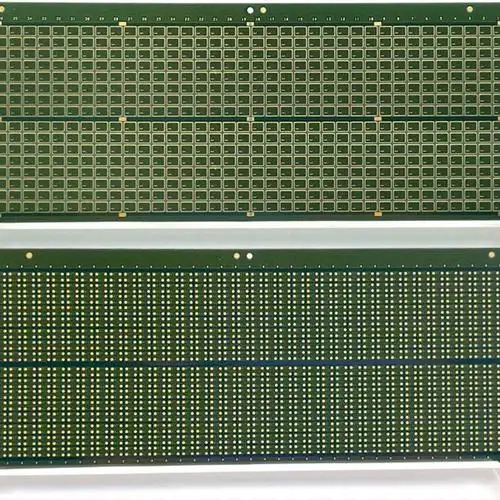

从产业链定位看,BT载板属于封装基板(Package Substrate)的核心上游材料,是连接半导体芯片(Die)与印刷电路板(PCB)的“桥梁”。它通过精密线路层实现芯片引脚(Bonding Pad)与外部电路的电气连接,并通过多层结构设计集成散热、机械支撑等功能。据行业统计,全球约70%以上的IC封装采用BT载板,使其成为市场份额最大的封装基板材料类型。

二、BT载板的核心技术特性

BT载板的广泛应用源于其一系列超越传统材料的关键性能,这些特性使其能够适应半导体封装工艺中对尺寸稳定性、耐热性和电气性能的严苛要求。

1. 高玻璃化转变温度(Tg)与优异的热稳定性

BT树脂的玻璃化转变温度(Tg)通常在170℃-220℃之间,显著高于传统FR-4基板的130℃-160℃。这一特性使其在高温环境下仍能保持刚性,不会因焊接或芯片工作时的热量导致结构软化。其热分解温度(Td)可达350℃以上,确保在多次高温回流焊中不发生碳化;即使在极端条件下(如500℃瞬时热冲击),也能有效防止基板分层和性能失效。对于需要经历反复焊接或长期高温工作的场景(如汽车电子、工业控制),BT载板的热稳定性至关重要。

2. 低热膨胀系数(CTE)与精确的尺寸稳定性

BT载板在X/Y方向的热膨胀系数(CTE)约为10-16 ppm/℃,Z方向低至30-40 ppm/℃,与硅芯片(约3 ppm/℃)的匹配度远高于FR-4基板(14-18 ppm/℃)。这种低CTE特性可显著降低芯片与基板之间因热失配产生的内应力,避免了封装过程中焊球开裂或引线键合失效等问题,尤其在BGA、CSP等高密度封装中表现突出。

3. 优异的电气性能

BT树脂具有极低的介电常数(Dk=3.4-4.2)和损耗因子(Df=0.008-0.012),在高频信号传输(如5G毫米波、高速SerDes接口)中可有效减少信号衰减和延迟。其体积电阻率高达10¹⁴ Ω·cm,表面电阻率超过10¹⁵ Ω,确保了线路之间的绝缘性能;同时,低吸水性(通常<0.5%)可避免高温高湿环境下因离子迁移导致的短路风险,满足高端电子设备的可靠性需求。

4. 低吸湿性与化学稳定性

BT材料在潮湿环境中的尺寸稳定性优于FR-4(吸水率<0.1% vs. FR-4约0.8%),且耐酸碱性、耐溶剂性优异,能适应封装制程中涉及的清洗、蚀刻等化学处理流程。此外,其阻燃等级可达UL94 V-0标准,无需额外添加阻燃剂即可满足电子设备的安全要求。

5. 良好的机械强度与加工性

尽管BT树脂本身硬度较高,但通过添加玻璃纤维增强材料,BT载板可保持适当的柔韧性和机械强度,能够承受芯片贴装、引线键合等机械加工工序。其钻孔精度可达125 μm,线宽线距最小可至25 μm(高端产品甚至达5 μm以下),远高于普通PCB的加工精度,为高密度互连(HDI)设计提供了可能。

三、BT载板的制造工艺

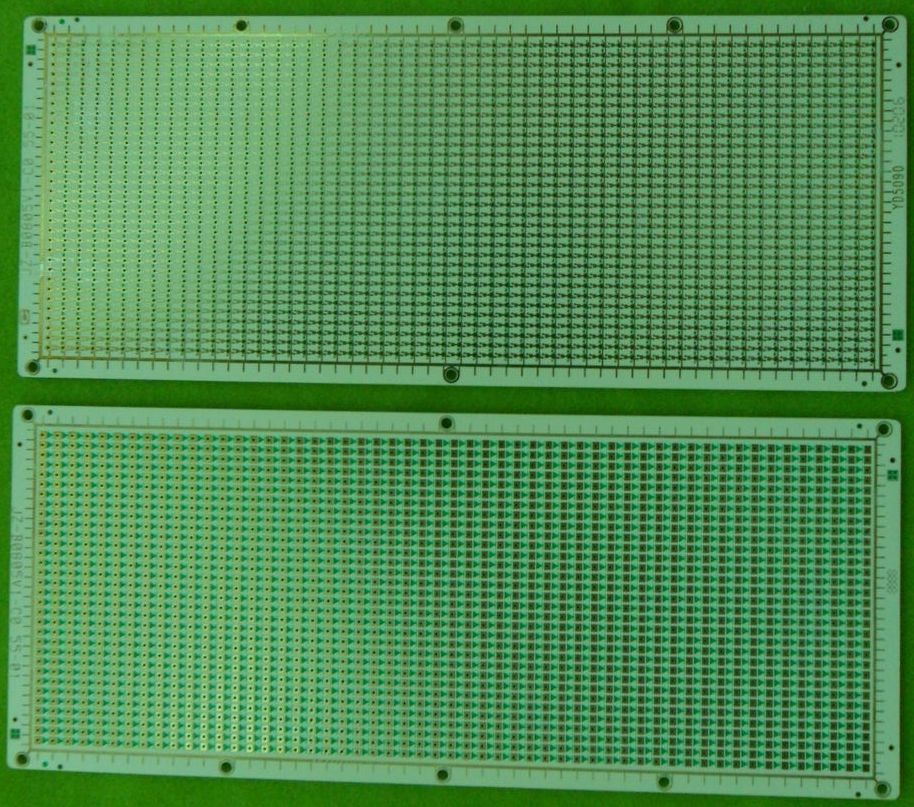

BT载板的制造融合了传统PCB工艺与半导体封装基板的精密加工技术,大致可分为以下关键步骤:

1. 材料准备与层压

将BT树脂与玻璃纤维布浸渍复合,制成半固化片(Prepreg),然后根据设计要求的层数,将铜箔与半固化片交替叠放,在高温高压条件下进行层压固化(温度约180℃-220℃,压力约2-4 MPa,固化时间约90-120分钟),形成多层基板结构。

2. 精密钻孔与孔金属化

采用机械钻孔或激光钻孔技术在层压基板上制作导通孔(Via)。对于高密度互连需求,激光钻孔可实现50 μm的微小孔径,之后通过化学沉铜和电镀铜工艺实现孔壁金属化,形成层间电气连接。这一工序对孔壁粗糙度和镀层均匀性要求极高,直接影响产品的可靠性。

3. 线路图形转移

通过光刻工艺将线路图形转移到铜箔表面:使用干膜或液态抗蚀剂涂覆基板,经曝光、显影后形成线路图案,再通过酸性蚀刻去除不需要的铜层,形成精确的线路图形。BT载板的最小线宽/线距可控制在25-80 μm范围内,高端产品可达5 μm以下,远高于普通PCB的精度。

4. 表面处理

为提高焊盘的可焊性和抗氧化性,BT载板表面通常需进行化学镀镍金(ENIG)、电镀镍金或有机可焊性保护膜(OSP)处理。此外,针对高频应用,表面处理的质量直接影响信号完整性(SI),因此需严格控制镀层厚度和粗糙度。

5. 检验与分板

成品需经过自动光学检测(AOI)、X射线检测等多项质量检验,确保线路图形、孔径、镀层等关键参数符合设计标准。最后通过激光切割将连片基板分离成单个芯片单元,交付封装厂进行后续组装。

四、BT载板的主要应用领域

凭借其均衡的性能和成本优势,BT载板在多个高端电子领域占据主导地位:

1. 存储芯片封装

BT载板是DRAM、NAND Flash、SSD等存储器件的首选封装基板。存储芯片对基板的要求集中在高密度布线、低热膨胀系数和信号完整性上。例如,3D NAND封装中,BT载板需支持数百个引脚的电气连接,同时通过低介电损耗材料减少高速信号传输中的串扰。目前主流的消费级SSD多采用BT载板作为核心基材,在缩小体积的同时显著提升了产品性能。

2. 智能手机的射频前端

5G智能手机的射频前端模块(如PA、滤波器、开关等)对高频性能要求苛刻。BT载板的低介电损耗特性使其成为毫米波天线(Sub-6 GHz/毫米波频段)的理想载体,能有效降低信号衰减,保障通信质量。据统计,约70%的智能手机射频模块采用BT载板进行封装。

3. MEMS传感器

MEMS传感器(如智能手机陀螺仪、汽车压力传感器、医疗设备加速度计等)对基板的热稳定性和机械精度要求极高。BT载板不易因温度变化导致尺寸偏移,可确保传感器在不同环境下的测量精度和长期可靠性。

4. 大功率器件与LED封装

高功率LED、IGBT等器件工作时会产生大量热量,需基板具备优异的散热能力。BT载板通过优化树脂配方和金属镀层设计,可实现高效散热,满足照明、新能源汽车等领域的散热需求。此外,其在Mini-LED/Micro-LED显示面板中的应用,也推动了显示技术向更高亮度和对比度发展。

5. 汽车电子

汽车电子在-40℃至125℃的宽温范围内需稳定工作,BT载板的可靠性、耐湿性和抗振动能力完美契合车载场景的严苛标准。特别是新能源汽车的电驱系统(BMS)和自动驾驶系统(ADAS),对信号传输速率和抗干扰能力提出了更高要求,BT材料在这些部件中发挥着重要支撑作用。

6. 通信设备

在5G基站、数据中心交换机、光通信模块等设备中,BT载板用于承载各类高速芯片,满足高频信号传输需求。因其具备更优的加工性和成本优势,同时能支持板载天线的集成设计,目前在射频拉远单元(RRU)、数字中频模块等子系统中得到广泛应用。

五、BT载板与同类材料的对比分析

在高端基板材料体系中,BT载板处于FR-4与ABF(味之素堆积膜)、聚酰亚胺(PI)之间的战略位置,形成了鲜明的性能-成本梯度。

与FR-4的对比

FR-4是传统PCB基板的行业标准,成本低、工艺成熟,但其Tg(130℃-140℃)、CTE(14-18 ppm/℃)等性能指标远低于BT载板。对于数据速率超过50 Gbps或工作温度超过100℃的应用,BT载板是更优选择。

与ABF载板的对比

ABF(Ajinomoto Build-up Film)载板是采用树脂聚集层压法的薄层材料,其核心优势在于能实现更精细的线路图形(线宽/线距可达10 μm以下),适用于CPU、GPU等高性能芯片的超高层封装(通常≥10层)。但ABF材料成本是BT载板的1.5-2倍,且加工难度更高,因此BT载板在中高密度封装领域(如存储芯片、射频模块)仍占据主导地位。

与聚酰亚胺(PI)的对比

聚酰亚胺基板具有更高的Tg(>250℃)和机械强度,但其介电损耗(Df≈0.02)高于BT载板,且成本昂贵、加工难度大。对于需要极致耐热性的场景(如航空航天),PI基板是首选;而在兼顾性能与成本的领域,BT载板则不可替代。

六、BT载板的市场现状与发展趋势

当前全球BT载板市场呈现寡头垄断格局,核心技术及高端产品主要集中在日本(三菱瓦斯化学、住友化学)、韩国(Doosan、LG化学)和中国台湾(南亚塑胶、欣兴电子)等企业手中。中国大陆企业如深南电路、兴森科技等正加速技术攻关,目前在中低端市场已实现突破,但高端产品仍依赖进口。

驱动BT载板需求增长的核心因素包括:

- 下游应用升级:5G通信、人工智能、新能源汽车等领域的爆发式增长,推动存储芯片、射频模块等器件向高密度、高频化发展,直接拉动BT载板用量;

- 封装技术迭代:从传统封装到SiP(系统级封装)、Chiplet(芯粒)等先进封装技术的演进,对基板的线路精度和集成度提出更高要求,BT载板的技术优势进一步凸显;

- 绿色制造趋势:无铅焊接、低VOC(挥发性有机化合物)材料成为行业方向,BT载板在环保合规性上的优势使其更符合全球产业链的可持续发展需求。

未来发展趋势将聚焦三个维度:

- 高性能化:通过材料配方优化,将Tg提升至250℃以上,介电损耗降至0.005以下,满足6G通信和112 Gbps高速接口的需求;

- 多功能集成:推动传感器、天线等元件嵌入BT载板内部,实现系统级封装(SiP)的高度集成;

- 绿色化:开发生物基BT树脂、可回收基板材料,顺应全球电子产业的低碳发展趋势。

结语

BT载板作为连接半导体芯片与电子系统的“关键桥梁”,其技术演进与电子信息产业的发展深度耦合。从定义上看,它不仅是一种基板材料,更是融合了高分子化学、精密制造和半导体工艺的复合系统;从应用上看,它支撑了存储芯片、5G射频、汽车电子等核心领域的技术突破。尽管当前全球市场仍由日韩企业主导,但随着中国大陆在材料研发、工艺创新上的持续投入,BT载板的国产化替代进程正加速推进。未来,随着Chiplet、SiP等先进封装技术的普及,BT载板将在电子产业中扮演更加核心的角色,成为推动信息时代高速发展的“隐形基石”。