什么是光刻胶

在信息时代的浪潮中,从智能手机到超级计算机,从医疗设备到航天科技,几乎所有现代电子产品的核心都依赖于微小的芯片。而这些芯片的制造,离不开一种名为“光刻胶”的关键材料。光刻胶,又称光致抗蚀剂,是一种对特定波段光线(如紫外光、深紫外光、极紫外光)敏感的有机高分子混合物。它在半导体制造、平板显示、印刷电路板等领域的微细图形加工中扮演着“模具”或“模板”的角色,是实现纳米级精密图案转移的根本保障。简单来说,光刻胶就像是微观世界的“雕刻刀”,通过光化学反应将电路设计蓝图精确“刻画”在硅片上,从而构建出复杂的集成电路。本文将深入探讨光刻胶的组成、工作原理、分类、应用及未来发展方向,揭示这一材料如何成为现代科技产业的隐形支柱。

一、光刻胶的基本概念与历史沿革

1. 定义与核心特性

什么是光刻胶?光刻胶是一种具有光敏性的功能性化学品,其基本工作原理是在特定波长光照下发生化学结构变化,导致在显影液中的溶解度改变。当光线通过掩膜板(包含电路图案的模板)照射到涂覆在基材(如硅片)上的光刻胶层时,受光区域与未受光区域会产生溶解度差异,通过显影步骤选择性地去除部分区域,最终在基材表面形成与掩膜板相对应的精密图案。

光刻胶的核心特性包括:

- 光敏感性:能对特定波长的光(如g-line、i-line、KrF、ArF、EUV等)产生响应。

- 分辨率:能够转移的最小特征尺寸,直接决定了集成电路的集成度。

- 抗蚀性:在后续的蚀刻或离子植入工艺中,能有效保护下层材料。

- 黏附性:与基材(如硅、氧化硅、金属)的结合能力,防止图形变形或剥离。

- 工艺窗口:允许曝光量、焦距等参数波动的范围,影响量产稳定性。

2. 发展历程

光刻胶技术的发展与半导体工业的进步紧密相连。1950年代,贝尔实验室首次将光刻技术应用于半导体制造,早期使用重铬酸盐-明胶体系,但其灵敏度和稳定性较差。1960年代,负性光刻胶(以环化橡胶-双叠氮体系为代表)成为主流,它能在紫外光照射下发生交联反应,使受光区域变得不溶。然而,负胶在显影时易溶胀,限制其分辨率的提升。

1970年代末,正性光刻胶(以酚醛树脂-重氮萘醌体系为代表)逐步兴起。正胶在光照后发生化学裂解,受光区域在显影液中溶解度增加,从而实现图形转移。正胶具有分辨率高、无溶胀现象等优点,随着集成电路线宽不断缩小,正胶成为半导体制造的主流选择。1980年代至1990年代,随着KrF(248nm)和ArF(193nm)曝光技术的开发,化学放大光刻胶应运而生,它通过光酸发生器产生催化反应,大幅提高了灵敏度与分辨率。进入21世纪,极紫外(EUV)光刻胶成为研究热点,以应对7纳米及以下制程的挑战。整个发展历程体现了光刻胶从微米级到纳米级,从通用化到定制化的飞跃。

二、光刻胶的组成与分类体系

1. 基本成分

光刻胶通常由四种主要组分构成:

- 树脂:作为光刻胶的骨架,决定其机械性能、化学稳定性及抗蚀能力。例如,正胶常用酚醛树脂,而化学放大胶则多采用聚对羟基苯乙烯或其衍生物。

- 光敏剂:负责吸收光能并引发化学反应的物质。在传统正胶中,重氮萘醌作为光敏剂,光照后发生沃尔夫重排反应,生成烯酮并水解为羧酸,增大溶解度。在化学放大胶中,光酸发生器取代了光敏剂,它在光照下产生强酸,催化树脂发生脱保护或交联反应。

- 溶剂:使光刻胶保持液体状态,便于通过旋涂工艺在基材上形成均匀薄膜。常见的溶剂包括丙二醇甲醚醋酸酯、乳酸乙酯等。

- 添加剂:用于调节特定性能,如表面活性剂(改善涂布均匀性)、染料(控制光吸收)、稳定剂(防止预反应)等。

2. 分类方式

根据不同的标准,光刻胶可分为多种类型:

- 按曝光后溶解度变化:

- 正性光刻胶:受光区域溶解度增加,显影后去除,形成与掩膜板相同的图形。优势在于高分辨率和无溶胀,广泛应用于高端半导体制造。

- 负性光刻胶:受光区域发生交联反应,溶解度降低,显影后未受光区域被去除,形成与掩膜板相反的图形。负胶通常具有更好的黏附性和抗蚀性,但分辨率受限,多用于封装、MEMS等领域。

- 按曝光光源波长:

- 宽谱/紫外光刻胶:适用于g-line(436nm)和i-line(365nm)曝光,多用于微米级器件或非关键层。

- 深紫外光刻胶:包括KrF(248nm)和ArF(193nm)光刻胶,采用化学放大技术,支撑了130纳米至7纳米制程的发展。

- 极紫外光刻胶:适用于EUV(13.5nm)光源,是当前3纳米及以下先进制程的关键材料。

- 电子束光刻胶:专为电子束曝光设计,用于掩膜板制造和纳米科学研究。

- 按化学机制:

- 传统型光刻胶:如DNQ (重氮萘醌)-酚醛树脂正胶。

- 化学放大型光刻胶:基于光酸催化反应,灵敏度提高10-100倍。

- 分子玻璃光刻胶:由单分散小分子构成,有望解决线边缘粗糙度问题。

- 金属氧化物光刻胶:新一代EUV候选材料,具有高 etching resistance 和低灵敏度。

三、光刻胶在半导体制造中的工作原理与工艺流程

光刻是半导体制造中最复杂、最关键的工艺环节,其成本约占芯片总制造成本的35%。光刻胶在此过程中承担着图形载体的核心功能,具体流程包括以下步骤:

- 表面预处理:硅片经过清洗、脱水烘焙,并涂覆增粘剂,以增强光刻胶的黏附性。

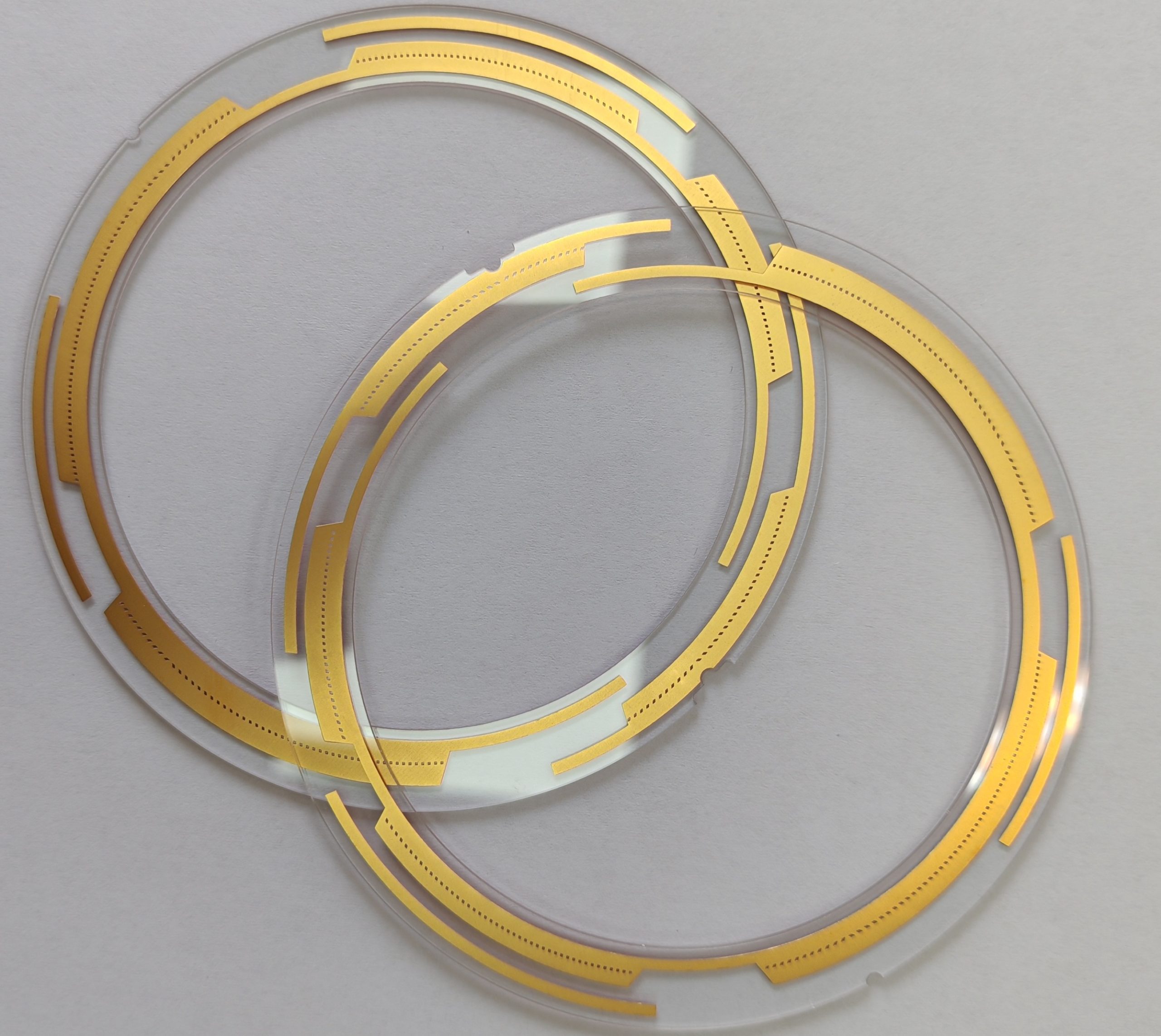

- 旋转涂胶:液态光刻胶被滴注到高速旋转的硅片表面,通过离心力形成厚度均匀的薄膜(通常0.1-2μm)。膜厚均匀性需控制在±1-2%以内。

- 软烘焙:在90-120°C下进行热处理,去除大部分溶剂,使胶膜固化并稳定化。

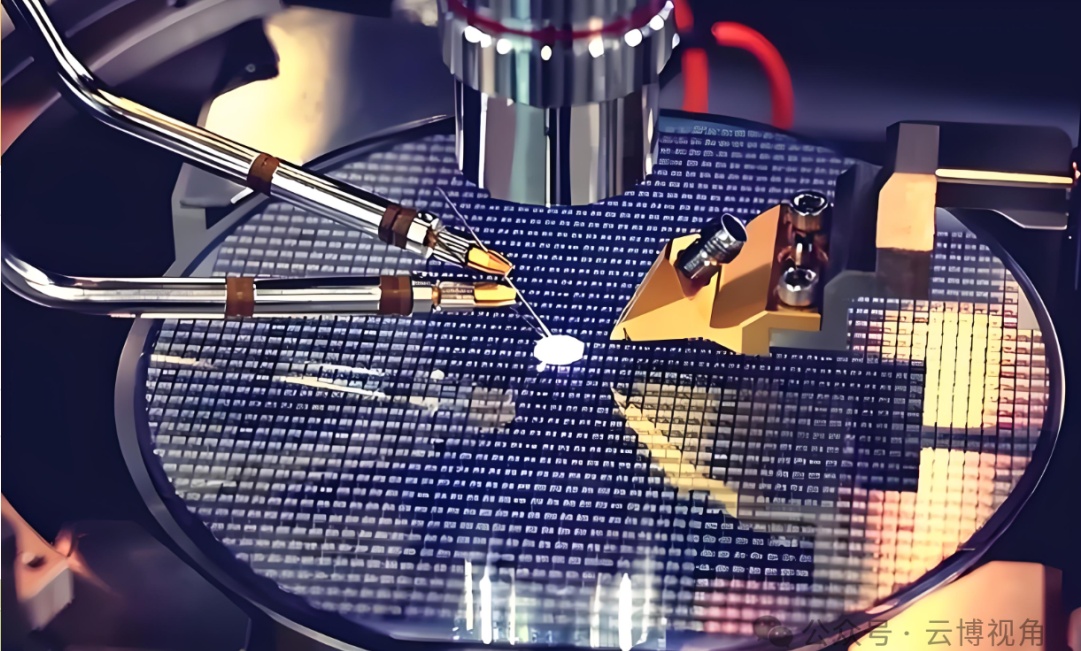

- 对准与曝光:硅片与掩膜板精确对准后,通过曝光系统(如步进扫描机)用特定波长光线照射。光线透过掩膜板的透明区域,引发光刻胶的化学变化。

- 曝光后烘焙:仅适用于化学放大型光刻胶,通过加热(通常100-130°C)促进光酸催化反应,实现“化学放大”效应。

- 显影:将硅片浸入或喷淋显影液(正胶常用四甲基氢氧化铵水溶液),溶解可溶区域,形成三维图形。

- 硬烘焙:在更高温度(通常120-160°C)下进行,彻底去除残留溶剂,提高光刻胶的机械强度和抗蚀性。

- 后续工艺:通过蚀刻将图形转移到下层材料,或通过离子植入改变硅的导电特性。最后,光刻胶通过灰化或湿法去除完成使命。

在整个过程中,光刻胶的性能直接决定了图形的分辨率、良率和最终器件的性能。以ArF浸没式光刻为例,它能实现38纳米半节距图形,而EUV光刻则进一步将单次曝光分辨率推向13纳米以下。

四、光刻胶的技术挑战与发展趋势

随着半导体技术节点不断微缩,光刻胶面临着前所未有的技术挑战:

1. 当前关键技术难题

- 分辨率、灵敏度和线边缘粗糙度的“不可能三角”:提高分辨率往往需要降低灵敏度或增加粗糙度。EUV时代,如何在不牺牲吞吐量的前提下控制LER(线边缘粗糙度)至1.5纳米以下成为核心挑战。

- 随机效应:在极窄线宽下,光子散粒噪声、光酸扩散随机性等导致缺陷率上升,特别是EUV光子数有限,使随机缺陷控制极为困难。

- 三维图形化挑战:对于三维NAND、FinFET等先进结构,光刻胶需要在高深宽比条件下保持图形完整性。

- 材料纯度与污染控制:金属杂质需控制在十亿分之一级别,以免影响器件电性能。

2. 前沿发展方向

- 新型EUV光刻胶:包括金属氧化物基光刻胶(如Tin-Oxide)、多酸簇光刻胶等,它们具有高EUV吸收率和高蚀刻选择比。

- 定向自组装:结合嵌段共聚物的自组装特性与传统光刻,实现超密图形。

- 多重图形化技术:通过多次光刻-蚀刻循环实现超分辨率,但对套刻精度提出极高要求。

- 计算光刻与AI优化:利用机器学习算法预测和优化光刻胶性能,加速新材料开发。

- 绿色可持续化:开发水基显影液、低挥发性有机物配方,减少环境足迹。

五、光刻胶的全球市场格局与中国发展现状

1. 全球市场概况

光刻胶市场高度专业化且技术壁垒极高,全球市场由少数几家跨国公司主导。日本企业占据绝对领先地位,JSR、东京应化、信越化学和富士胶片四家公司合计占有全球半导体光刻胶市场约80%的份额。美国和韩国企业如杜邦、默克等也在特定领域保持竞争力。根据市场研究数据,2024年全球光刻胶市场规模已超过120亿美元,预计到2030年将突破200亿美元,年复合增长率约7%。增长主要驱动力来自先进制程扩产、3D NAND存储需求增加以及中国半导体产业链的自主化努力。

2. 中国光刻胶产业现状与挑战

中国作为全球最大的半导体消费市场,光刻胶自给率却严重不足,尤其在ArF、KrF等高端光刻胶领域,以前国产化率仍低于5%。这种状况使中国半导体产业面临供应链安全风险。目前,中国光刻胶产业呈现以下特点:

- 政策支持力度加大:光刻胶被列入多项国家科技重大专项和产业扶持计划,获得大量研发资金投入。

- 企业努力突破:南大光电、晶瑞电材、上海新阳等国内企业已在ArF光刻胶、KrF光刻胶领域取得初步进展,部分产品通过客户验证。

- 人才与技术积累不足:光刻胶研发需要化学、物理、工程等多学科交叉人才,且技术诀窍需要长期积累。

- 产业链协同挑战:光刻胶需与光刻机、掩膜板等协同优化,而国内全产业链生态尚未完善。

为应对这些挑战,中国正在构建“产学研用”一体化创新体系,通过国家重点实验室、大基金支持、国际合作等多种途径加速技术突破。预计未来5-10年,中国将在中高端光刻胶领域实现显著进步,但完全达到国际领先水平仍需长期努力。

结语

什么是光刻胶?光刻胶,这一看似普通的化学混合物,实则是连接芯片设计与物理实现的桥梁,是信息时代的微观基石。从最初的微米级图形到如今的纳米级结构,光刻胶技术的每一次突破都推动了整个半导体产业的升级。随着摩尔定律逼近物理极限,光刻胶的创新变得更加关键而艰难。未来的光刻胶不仅需要更高的分辨率和更低的缺陷率,还需适应新材料、新结构和新工艺的要求。正如一位行业专家所言:“在芯片制造的世界里,光刻胶是无声的英雄,它承担着最精细的工作,却常常隐藏在聚光灯之外。”理解光刻胶,不仅是理解一种材料,更是理解现代科技如何通过微观操控改变宏观世界。在各国竞相争夺半导体主导权的今天,光刻胶的自主可控已上升到国家战略高度,其发展将直接影响到全球科技格局的演变。