IPC-A-600F-Class III

引言

在电子制造领域,印刷电路板(PCB)的质量直接关系到电子产品的性能和可靠性。IPC-A-600F标准作为行业权威的验收规范,为PCB的视觉检查提供了统一准则。其中,Class III(三级)标准针对高可靠性应用场景,如航空航天、医疗设备和军事装备,提出了严苛的质量要求。本文将从标准背景、核心要求、应用场景及行业影响四个维度,深入解析IPC-A-600F-Class III的内涵与实践价值。

一、IPC-A-600F标准背景与分级体系

(一)IPC组织与标准发展历程

IPC(Association Connecting Electronics Industries)成立于1957年,是全球电子制造行业的核心标准制定机构。其前身为Institute Printed Circuit,后更名为IPC以反映行业扩展。IPC标准涵盖设计、材料、工艺、测试等全流程,旨在通过统一规范提升产品质量与行业协作效率。IPC-A-600F作为其核心标准之一,自1990年发布以来,历经多次修订,F版本进一步强化了高可靠性场景的适用性。

(二)三级分级体系解析

IPC-A-600F将PCB质量分为三个等级,以满足不同应用场景的需求:

- Class I(通用电子产品):适用于消费类电子产品,如手机、平板电脑。允许一定程度的缺陷,但需确保基本功能。

- Class II(专用服务电子产品):针对工业设备、通信设备等,要求更高的可靠性,缺陷控制更严格。

- Class III(高可靠性电子产品):适用于航空航天、军事、医疗等关键领域,对缺陷“零容忍”,需通过严格测试确保长期稳定性。

三级分级的核心差异体现在缺陷容忍度、测试频率和过程控制强度上。例如,Class III产品需通过更频繁的测试和更严苛的环境模拟,以验证其在极端条件下的性能。

二、IPC-A-600F-Class III的核心要求

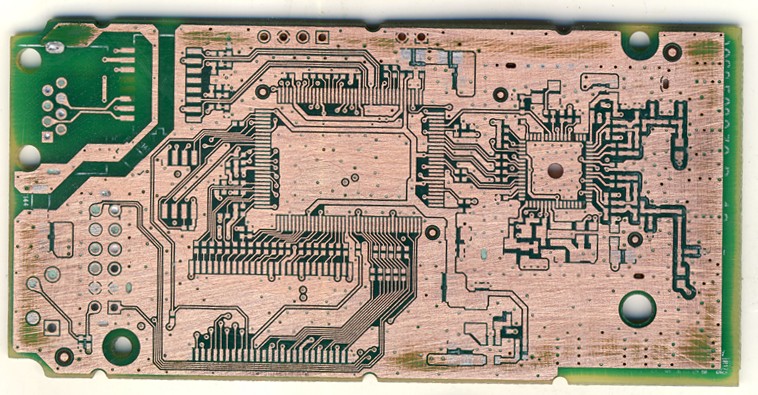

(一)材料与基板规范

- 基材选择:Class III标准要求使用高Tg(玻璃化转变温度)材料,如FR-4或聚酰亚胺,以增强耐热性和机械强度。例如,航空航天PCB需在-55℃至125℃温度范围内保持性能稳定。

- 铜箔厚度:根据IPC-4562标准,Class III产品需采用更厚的铜箔(如2oz),以提升电流承载能力和抗疲劳性。

- 阻焊层与字符:阻焊层需具备高耐热性和化学稳定性,字符印刷需清晰、耐磨,避免在高温环境下脱落。

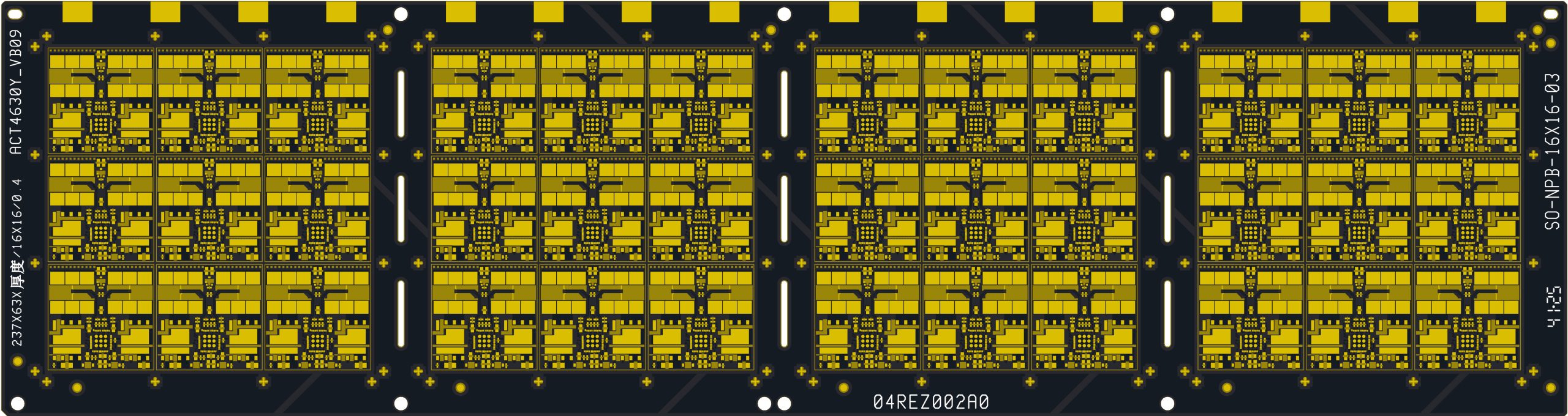

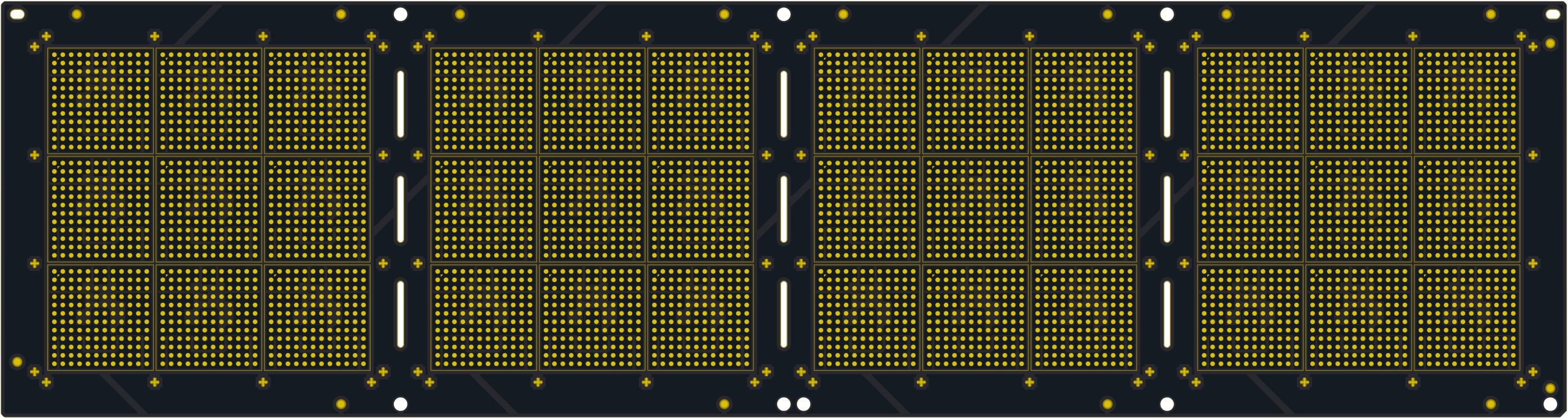

(二)制造工艺控制

- 钻孔精度:孔位公差需控制在±0.05mm以内,孔径偏差不超过±0.03mm,以确保元件安装的准确性。

- 镀层质量:铜镀层厚度需均匀,孔壁镀铜厚度需达到25μm以上,避免因镀层不足导致开路或短路。

- 表面处理:Class III产品优先采用化学镀镍浸金(ENIG)或有机可焊性保护剂(OSP)工艺,以增强焊点可靠性和抗腐蚀性。

(三)缺陷检测与验收标准

- 视觉检查:Class III产品需通过100%自动光学检测(AOI)和人工复检,确保无划痕、气泡、污渍等表面缺陷。

- 电气测试:采用飞针测试或针床测试,验证线路连通性和绝缘电阻。例如,航空航天PCB的绝缘电阻需≥100MΩ。

- 环境测试:包括温度循环(-65℃至150℃)、湿热试验(85℃/85%RH)和振动测试,模拟极端环境下的性能表现。

(四)过程控制与文档管理

- 过程控制:每个生产环节需记录关键参数(如温度、压力、时间),并通过统计过程控制(SPC)实时监控。

- 文档管理:生产记录、测试报告和变更通知单需完整保存,以便追溯质量问题。例如,医疗设备PCB的文档需符合FDA 21 CFR Part 11电子记录要求。

三、IPC-A-600F-Class III的应用场景

(一)航空航天领域

在卫星、火箭和飞机中,PCB需承受极端温度、振动和辐射环境。Class III标准通过以下措施确保可靠性:

- 材料选择:采用聚酰亚胺基板,耐温达300℃以上,满足太空环境需求。

- 工艺控制:通过激光钻孔和微孔技术,实现高密度布线,减少信号传输损耗。

- 测试验证:进行热真空试验和辐射测试,验证PCB在太空环境下的长期稳定性。

(二)医疗设备领域

医疗设备(如心脏起搏器、MRI设备)对PCB的可靠性和安全性要求极高。Class III标准通过以下措施保障患者安全:

- 生物相容性:阻焊层和字符需通过ISO 10993生物相容性测试,避免与人体组织发生反应。

- EMC防护:采用屏蔽层和接地设计,减少电磁干扰对设备性能的影响。

- 可追溯性:每个PCB需标注唯一序列号,并与生产记录关联,便于质量追溯。

(三)军事装备领域

军事设备(如雷达、导弹制导系统)需在恶劣环境下保持高性能。Class III标准通过以下措施提升战斗力:

- 抗干扰设计:采用多层板结构和屏蔽层,减少信号串扰和电磁泄漏。

- 耐久性测试:进行盐雾试验和振动测试,验证PCB在战场环境下的可靠性。

- 保密性:生产过程中需符合ITAR(国际武器贸易条例)要求,确保技术不外泄。

四、IPC-A-600F-Class III的行业影响

(一)提升产品质量与可靠性

Class III标准通过严苛的材料和工艺要求,显著提升了PCB的长期可靠性。例如,航空航天PCB的故障率从Class II的0.1%降至Class III的0.01%,减少了因质量问题导致的返工和召回成本。

(二)推动行业技术创新

为满足Class III标准,PCB制造商需不断研发新材料、新工艺。例如,激光钻孔技术实现了孔径小于0.1mm的微孔,满足了高密度互连的需求;纳米涂层技术提升了PCB的抗腐蚀性和耐磨性。

(三)增强国际竞争力

通过符合IPC标准,中国PCB企业可进入高端市场,与欧美日企业竞争。例如,深南电路、沪电股份等企业通过认证,成为航空航天和医疗设备PCB的核心供应商。

(四)促进行业标准化与协作

IPC标准为全球电子制造提供了统一语言,减少了因标准差异导致的沟通成本。例如,中美企业通过IPC标准共同开发5G通信设备,缩短了研发周期。

五、挑战与未来展望

(一)成本与效率的平衡

Class III标准要求高成本的材料和工艺,可能导致产品价格上升。未来需通过规模化生产和工艺优化降低成本,例如采用自动化生产线减少人工干预。

(二)新兴技术的融合

随着5G、物联网和人工智能的发展,PCB需支持更高频率和更复杂信号处理。Class III标准需持续更新,以适应新技术需求,例如增加对高频材料和高速信号传输的规范。

(三)环保与可持续性

电子制造需减少对环境的污染,Class III标准未来可能增加对环保材料和可回收工艺的要求,例如采用无铅焊料和生物基阻焊层。

结语

IPC-A-600F-Class III标准作为电子制造领域的高可靠性标杆,通过严苛的材料、工艺和测试要求,为航空航天、医疗设备和军事装备等关键领域提供了质量保障。随着技术的进步和行业需求的演变,该标准将持续推动电子制造向更高可靠性、更高效和更环保的方向发展。对于PCB制造商而言,深入理解并践行Class III标准,不仅是提升竞争力的关键,更是履行社会责任、推动行业进步的重要举措。