PCB外层线路制作深度解析

引言

印制电路板(PCB)作为现代电子设备的核心载体,其外层线路的精确制作直接决定着信号传输质量与整机可靠性。随着5G通信、人工智能和物联网技术的飞速发展,对PCB外层线路制作的精度、可靠性和集成度提出了更高要求。本文将深入剖析外层线路制作的技术原理、工艺难点及未来发展趋势,为从业者提供全面的技术参考。

一、PCB外层线路制作工艺基础

(一)图形电镀法的技术优势

图形电镀法作为外层线路制作的主流工艺,其核心在于通过选择性电镀实现精细线路的成型。该工艺主要包含三个关键阶段:

基板预处理阶段在开始图形转移前,基板需经过严格的表面处理。首先采用化学清洗去除铜面氧化层,再通过机械刷磨或化学微蚀形成具有特定粗糙度的表面。实验数据表明,将铜面粗糙度控制在0.3-0.5μm范围内,可确保干膜与铜箔的粘附强度达到最佳状态。预处理后的基板需立即转入下道工序,防止铜面二次氧化影响线路质量。

图形转移工艺现代PCB制造普遍采用负性干膜作为图形转移介质。其工艺参数需精确控制:曝光能量维持在800-1200mJ/cm²,真空度低于100mmHg,以确保线路边缘的垂直度。显影环节使用1%碳酸钠溶液,温度控制在30±2℃,压力2-3bar,实现未曝光区域的完全去除而不过度侵蚀图形部分。

选择性电镀技术图形转移完成后,进入关键的电镀环节。线路电镀采用酸性硫酸铜体系,通过添加有机添加剂实现高均匀性镀层。其中,光亮剂保证镀层致密性,整平剂改善孔内镀层均匀性,润湿剂则促进镀液流动。电流密度控制在2-3ASD,温度维持在25±2℃,通过连续过滤保持镀液洁净度。

(二)全板镀铜工艺的比较分析

虽然图形电镀法已成为行业标准,但全板镀铜工艺在某些特殊领域仍有应用。该工艺先进行全板电镀,然后通过蚀刻形成线路图形。其主要缺陷表现在:

材料利用率问题统计分析显示,全板镀铜工艺的铜材浪费率高达40-50%,同时需要消耗更多的蚀刻液和废水处理成本。在环保要求日益严格的背景下,这种高消耗工艺已难以适应可持续发展要求。

精度局限性当线宽/间距缩小至50μm以下时,全板镀铜工艺的侧蚀效应显著增强。实测数据显示,其侧蚀量达到设计线宽的25-35%,严重制约了高密度互连的实现。

工艺复杂性全板镀铜需要额外的蚀刻阻剂和更复杂的工艺流程,导致生产周期延长25%以上,良品率降低约15个百分点。

二、核心技术难题与突破路径

(一)精密蚀刻控制技术

蚀刻精度是决定外层线路质量的关键因素。先进的蚀刻控制需从多个维度进行优化:

蚀刻液配方创新传统氨性蚀刻液通过添加复合缓蚀剂实现性能提升。研究表明,在基础配方中加入0.5-1.5%的苯并三唑(BTA)和0.1-0.3%的硫脲衍生物,可使侧蚀量降低40%以上,蚀刻因子从1:1提升至1:3。

设备结构优化现代蚀刻设备采用多区段控制策略:第一区为预蚀刻,采用较低浓度和温度,实现均匀起蚀;第二区为主蚀刻,参数达到峰值,确保快速穿透;第三区为精修区,温和条件下完成最终成型。这种分区控制使线宽精度提升至±8μm。

在线监测系统通过激光测厚仪实时监测铜厚变化,结合蚀刻液浓度自动补给系统,实现工艺参数的动态调整。这种智能控制系统使蚀刻均匀性提升30%,减少过蚀风险。

(二)高纵横比线路制造技术

为满足高速信号传输需求,外层线路纵横比从传统的3:1提升至5:1,带来新的技术挑战:

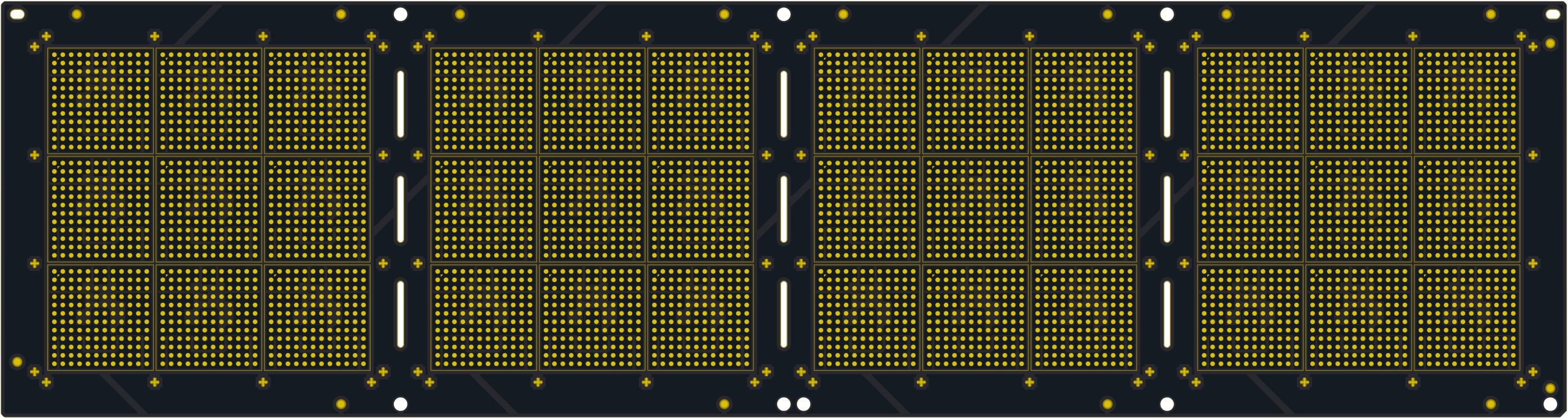

电镀均匀性突破采用脉冲电镀技术替代直流电镀,通过调节峰值电流密度、导通时间和关断时间,改善孔内镀层分布。实测数据表明,脉冲电镀使高纵横比通孔的铜厚均匀性从65%提升至85%。

新型抗蚀剂开发为应对高纵横比线路的图形转移需求,研发了新型液态光致抗蚀剂。与传统干膜相比,液态抗蚀剂可实现更佳的覆盖性和解析度,特别适用于50μm以下的精细线路制作。

(三)微孔加工技术革新

随着电子产品向轻薄短小发展,微孔加工成为外层线路制作的关键技术:

激光钻孔技术CO₂激光钻孔系统经过持续优化,采用高频脉冲(5-10kHz)和光束整形技术,实现孔径50-100μm的微孔加工,孔位精度达到±10μm。对于更小孔径需求,UV激光钻孔可实现20-50μm的微孔加工,且孔壁质量更优。

孔金属化改进针对微孔特点,开发了直接电镀技术。通过纳米级碳粉或导电高分子材料在孔壁形成导电层,避免传统化学铜工艺的甲醛污染问题,同时提高孔金属化可靠性。

三、质量控制与检测技术

(一)全过程质量监控体系

建立从原材料到成品出货的全流程质量控制点:

来料检验铜箔厚度公差控制在±3%,表面粗糙度Ra<0.5μm。基材的尺寸稳定性要求<0.1%,确保图形转移精度。

过程控制每个工序设立关键质量控制参数:电镀铜厚均匀性要求>85%,蚀刻侧蚀量<线宽的15%,表面处理厚度符合IPC标准。

最终检验采用自动光学检测(AOI)进行100%全检,线路缺陷检测灵敏度达到10μm。阻抗测试确保公差在±5%以内,满足高速信号传输要求。

(二)先进检测技术应用

三维测量技术采用白光干涉仪或激光共聚焦显微镜,对线路截面形貌进行精确测量,评估线路的几何精度和表面质量。

热性能测试通过热机械分析(TMA)评估线路与基材的热膨胀匹配性,确保产品在温度循环测试中的可靠性。

电气性能验证使用矢量网络分析仪(VNA)测试高频特性,确保插入损耗、回波损耗等参数符合设计标准。

四、技术创新与发展趋势

(一)增材制造技术突破

喷墨打印技术采用纳米金属导电墨水,通过压电喷头实现线路的直接成型。当前技术可实现线宽15-20μm的线路制作,相比传统减材工艺,材料利用率提升70%以上。

选择性激光诱导活化通过激光选择性活化绝缘基材表面,随后进行化学镀,实现任意形状电路的制作。该技术特别适用于三维结构电路的制造。

(二)绿色制造技术

环保材料应用开发无卤素基材、无铅表面处理等环保材料,满足RoHS等法规要求。同时推广水性清洗剂和生物降解型化学品,降低环境影响。

废物资源化建立铜、锡等金属的回收体系,通过电解回收等技术,使金属回收率达到95%以上,废水回用率超过80%。

(三)智能化制造系统

数字孪生技术构建虚拟生产线,通过实时数据映射实现工艺参数优化和故障预测,使生产效率提升20%,不良率降低30%。

AI质量检测采用深度学习算法,通过对海量缺陷样本的学习,实现缺陷自动分类和根源分析,检测准确率超过95%。

五、行业应用与案例分析

(一)5G通信设备应用

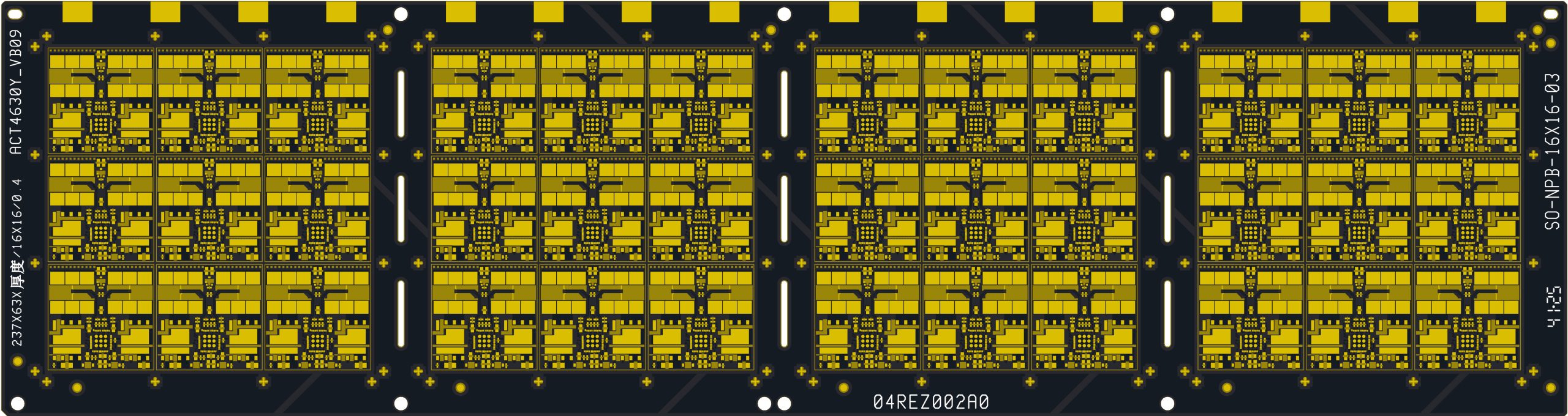

某高端基站PCB采用以下创新技术:

- 采用低损耗材料(Dk=3.0,Df=0.002)

- 实现线宽/间距40μm/40μm

- 阻抗控制精度±3%

- 通过1000次热循环测试无失效

(二)汽车电子应用

某新能源汽车控制系统PCB技术要求:

- 工作温度范围-40℃至150℃

- 铜厚均匀性>90%

- 通过3000小时高温高湿测试

- 满足AEC-Q100可靠性标准

六、未来展望与技术挑战

(一)技术发展路径

超精细线路预计到2026年,量产技术将实现线宽/间距20μm/20μm,满足下一代芯片封装需求。

集成化发展向埋容、埋阻、埋器件方向发展,实现功能集成,提升系统可靠性。

智能化升级通过工业互联网实现全流程数字化,构建智能工厂,大幅提升生产效率和质量稳定性。

(二)面临的技术挑战

材料极限突破开发新型低介电常数、高导热性基材,满足更高频率和功率密度需求。

工艺融合创新将传统减材制造与增材制造相结合,发挥各自优势,实现更高性价比。

人才队伍建设需要培养既懂工艺技术,又掌握数字化技能的复合型人才,以适应产业升级需求。

结语

PCB外层线路制作技术正处于快速变革时期,从传统经验驱动向数据驱动转变,从单一工艺向复合技术发展。只有把握技术发展趋势,持续进行技术创新,加强质量控制,才能满足电子信息产业对高性能PCB的迫切需求,为科技进步和产业发展提供坚实基础。