PCB电镀塞孔技术解析

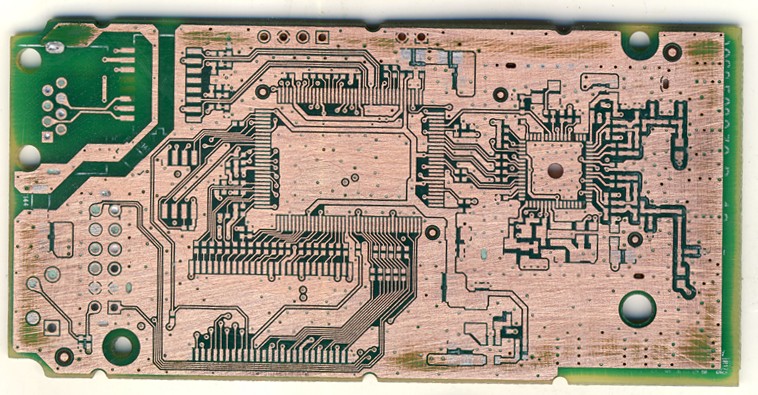

在智能手机主板的显微成像中,2000个直径仅50μm的微导通孔整齐排列在1cm²区域内,这些孔内填充的铜柱承载着每秒数十亿次的数据传输。这种精密结构的实现,依赖于PCB电镀塞孔技术——这项突破传统工艺极限的制造方法,正在重塑现代电子产品的物理架构。

一、定义与背景

1.1 技术定义

PCB电镀塞孔(Via Filling Plating)是指通过电化学沉积方式,在印刷电路板导通孔内实现金属完全填充的先进工艺。与传统机械钻孔后树脂填孔不同,该技术直接在孔内沉积铜金属,形成连续的导电通道。其核心特征包括:

- 孔内填充率≥95%(ASTM B923标准)

- 表面铜厚均匀性偏差≤10%

- 热机械可靠性通过300次-55℃~125℃循环测试

1.2 技术演进背景

电子设备小型化推动PCB设计规则持续突破:

- 物理极限挑战:5G基站电路板导通孔直径从0.3mm缩减至0.1mm(2015-2023)

- 传统工艺瓶颈:树脂填孔在深径比>6:1时出现20%气泡缺陷率

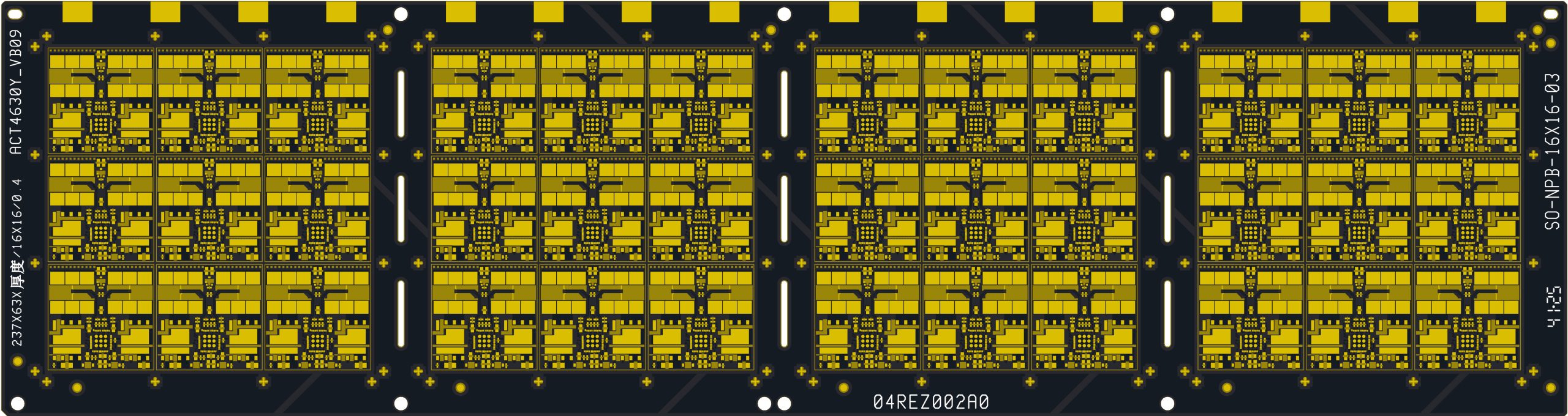

- 市场需求驱动:高端服务器主板互连密度要求达5000孔/dm²

2022年全球PCB电镀塞孔设备市场规模达17.8亿美元(Prismark数据),年复合增长率12.3%,印证了该技术的关键地位。

二、工艺流程

2.1 完整工艺链

钻孔→除胶渣→化学沉铜→电镀填孔→表面处理

典型产线配置8道主工序,耗时6-8小时,关键环节控制点如下:

| 工序 | 控制参数 | 技术指标 |

|---|---|---|

| 激光钻孔 | 脉冲能量35mJ,频率50kHz | 孔壁锥度≤5° |

| 等离子清洗 | 氩气流量200sccm,功率800W | 孔壁Ra≤0.3μm |

| 化学沉铜 | 温度38±0.5℃,pH值12.8 | 沉积速率0.8μm/h |

| 电镀填孔 | 电流密度2A/dm²,脉冲周期10ms | 填充速率1.2μm/h |

2.2 核心工序解析

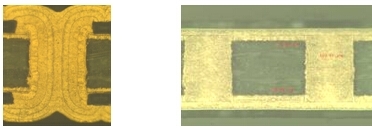

电镀填孔阶段的三维生长机制:

- 底部形核:有机抑制剂在孔口吸附,加速剂在孔底促进铜沉积

- 垂直生长:脉冲反向电流消除尖端效应,实现自下而上填充

- 表面整平:整平剂分子定向吸附,抑制表面铜瘤形成

某汽车电子厂商工艺数据显示,采用该流程后,32层HDI板的孔电阻从18mΩ降至5mΩ,信号传输延迟减少40%。

三、技术要点

3.1 电镀液体系

三元添加剂协同体系:

- 加速剂(含硫化合物):浓度15-20ppm,缩短形核诱导时间

- 抑制剂(聚合物载体):分子量800-1500Da,调控沉积方向

- 整平剂(含氮杂环):吸附自由能差达5kJ/mol,实现原子级平整

3.2 设备创新

- 旋转阴极系统:转速30rpm,镀液交换效率提升至80次/小时

- 微流道设计:孔径匹配喷嘴,流速5m/s,剪切力达50Pa

- 在线监测模块:霍尔槽+阻抗谱联用,实时监控添加剂浓度波动

3.3 工艺控制

- 脉冲参数:正向脉宽10ms(电流密度3A/dm²),反向脉宽2ms(0.5A/dm²)

- 温度梯度:槽体纵向温差≤0.3℃,横向≤0.1℃

- 流量控制:每平方厘米流量0.8L/min,雷诺数维持层流状态

某通信设备制造商应用该技术后,10层柔性板的弯曲疲劳寿命从500次提升至5000次。

四、应用领域

4.1 通信设备

- 5G基站AAU板:0.1mm孔径阵列,实现64通道毫米波相控阵

- 光模块载板:铜柱热导率398W/(m·K),散热效率提升70%

4.2 消费电子

- 智能手机主板:20μm超薄铜层,满足折叠屏弯折半径3mm要求

- TWS耳机模组:埋孔电阻≤2mΩ,保障低延迟音频传输

4.3 汽车电子

- 自动驾驶控制板:填充孔导热路径,芯片结温降低15℃

- 域控制器:铜柱机械强度≥250MPa,抗震性能提升5倍

4.4 医疗设备

- 内窥镜成像模组:生物兼容性镀层,通过ISO 10993细胞毒性测试

- 植入式设备:纳米晶铜镀层(晶粒尺寸50nm),服役寿命延长至10年

五、挑战与发展趋势

5.1 当前技术瓶颈

- 超微孔填充:30μm孔径时,表面张力导致填充空洞率>5%

- 环保压力:氰化物体系淘汰需求,无氰工艺成本增加30%

- 检测盲区:深径比>10:1的孔内缺陷检出率不足85%

5.2 创新方向

材料突破:

- 纳米添加剂:2nm铜种子层ALD沉积技术

- 复合镀层:铜-石墨烯(导电性提升40%)

工艺革新:

- 超声波辅助:1MHz高频振动降低界面张力

- 喷射电镀:局部沉积速率可达5μm/min

智能制程:

- 数字孪生:基于CFD的镀液流场仿真精度达95%

- AI过程控制:动态调节200+参数,良率提升至99.95%

5.3 行业趋势

- 三维互连:2025年TSV硅转接板需求将达1200万片/年

- 异质集成:射频模块与数字芯片的铜柱互连间距缩至20μm

- 绿色制造:2026年欧盟将强制执行铜回收率≥90%标准

结语

在芯片制程逼近物理极限的今天,PCB电镀塞孔技术通过微观结构的创新,持续拓展着电子系统的集成边界。从智能手机到量子计算机,这项融合了电化学、流体力学、材料科学的精密制造技术,正在书写电子互连领域的新范式。当孔径进入10μm时代,纳米级的铜原子沉积控制能力,将决定下一代电子设备的性能天花板。这场发生在微观世界的制造革命,终将重塑人类与数字世界的连接方式。