PCB层间对准精度控制技术解析

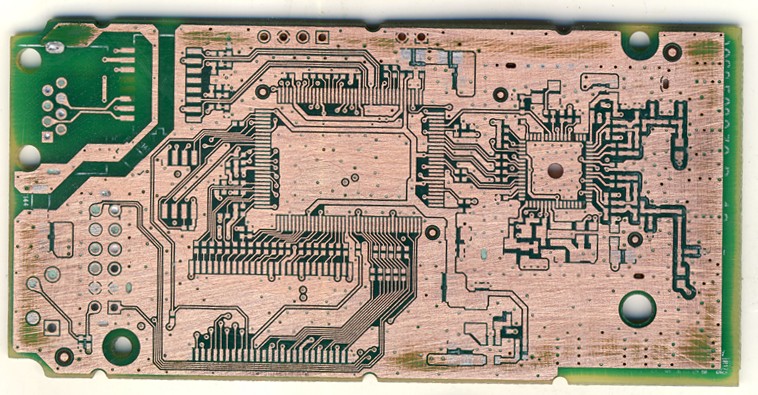

在现代电子设备微型化趋势推动下,PCB线路板已发展成为包含数十个导电层的精密叠构体系。0.05mm的层间偏移就可能导致高速信号完整性的完全失效,这使得层间对准精度控制成为决定PCB制造水平的关键指标。本文将从材料工程、工艺控制、设备创新三个维度,深入剖析保障PCB层间对准精度的核心技术体系。

一、精密定位系统的技术演进

1、 机械定位基准的革新

传统定位孔系统已演进为X射线靶标与机械定位孔协同工作的复合系统。每个内层芯板蚀刻时同步制作直径50μm的铜质靶标,这些靶标在后续层压工序中通过X射线成像系统实现亚微米级定位。日本某设备厂商开发的X-Ray-3D系统可实现每秒200帧的实时成像,配合自适应定位算法将基准定位误差控制在±3μm以内。

2、光学对位系统的智能化升级

最新一代自动光学对位(AOI)系统整合了多光谱成像技术,在可见光、红外、紫外三个波段同步采集定位标记特征。德国某企业研发的VarioVision系统采用深度学习算法,能自动识别并补偿材料热变形导致的标记畸变,使对位精度达到±8μm的行业领先水平。其采用的卷积神经网络模型经过50万组实际生产数据的训练,识别准确率达99.97%。

二、材料工程的突破性进展

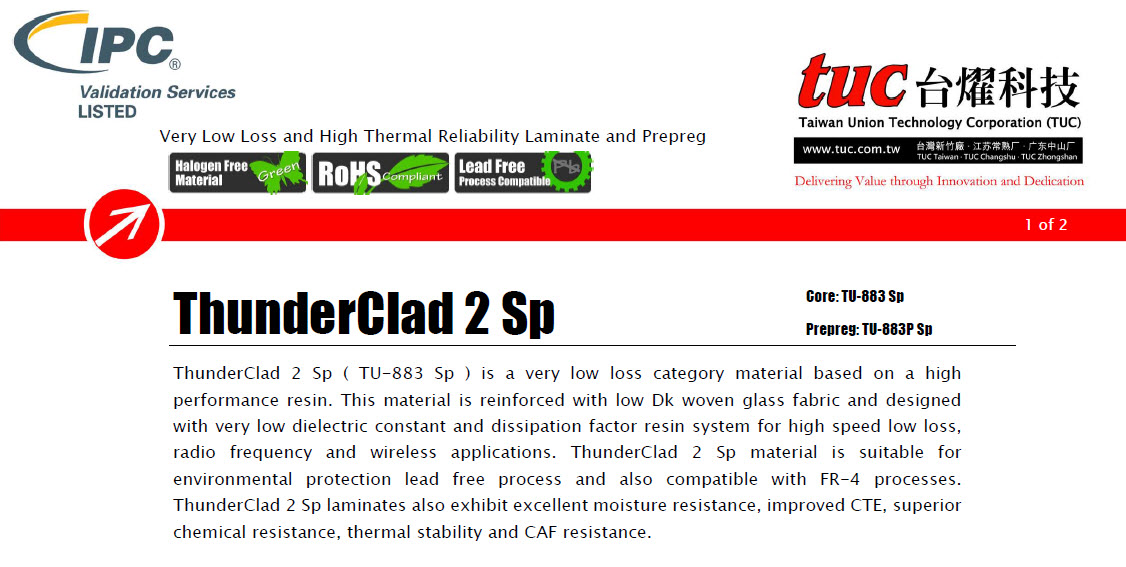

1、低收缩率基材的开发

传统FR-4材料在层压过程中因树脂流动会产生0.3%的尺寸变化。新型纳米二氧化硅改性环氧树脂将Z轴收缩率降至0.05%,通过3D-TGV(Through Glass Via)技术制备的玻璃基板更是实现了0.01%的超低收缩率。美国某材料公司开发的NanoX系列基材,在180℃层压温度下尺寸稳定性提升5倍以上。

2、粘结片流动控制技术

半固化片(Prepreg)的树脂流动特性直接影响层间偏移。通过引入微胶囊控流技术,在粘结片内均匀分布直径10-15μm的热固性微球,在层压时形成三维支撑网络。实验数据显示,该技术可使树脂流动方向性偏差降低72%,层间滑移量控制在±15μm以内。

三、先进制造工艺的集成应用

1、层压工艺的智能化控制

现代真空层压机配备128个压力传感点和32个温度监测模块,构建出三维压力-温度场实时监控系统。采用梯度加压策略,在树脂凝胶化阶段(80-120℃)实施压力缓释控制,有效补偿材料热膨胀差异。某台资企业应用该技术后,8层板层偏合格率从92%提升至99.6%。

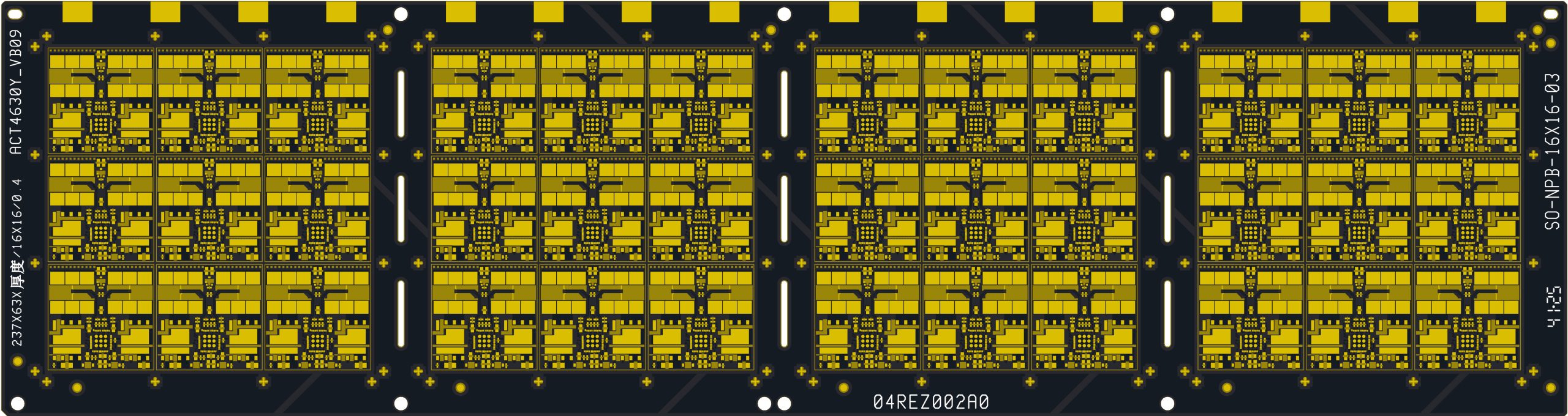

2、 激光直接成像(LDI)技术的精度突破

最新LDI设备采用405nm波长激光配合数字微镜装置(DMD),实现5μm线宽的图形转移精度。日本某厂商开发的双光束干涉对位系统,通过测量相邻层图形的莫尔条纹相位差,实现层间对位误差的实时补偿。实际生产数据显示,该技术将36层HDI板的累积误差控制在±25μm以内。

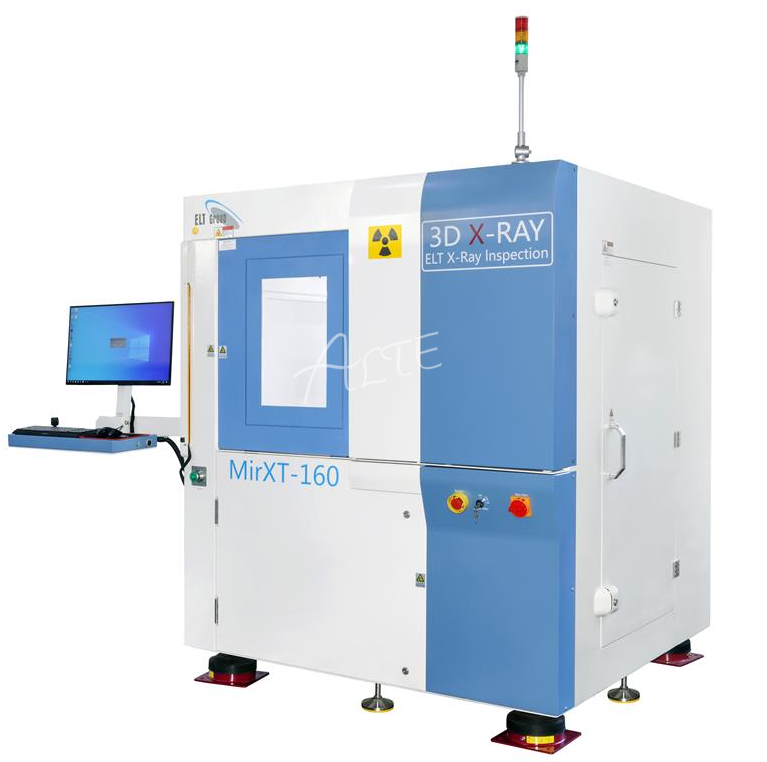

四、检测与补偿技术的创新发展

1、 三维X射线断层扫描检测

μCT检测系统分辨率已达0.5μm级别,可重构PCB内部三维结构模型。通过对比设计数据与实测数据的矢量偏差,生成层间偏移补偿参数。某检测设备厂商开发的True3D系统,能在30秒内完成18层板的完整检测,并自动生成补偿系数供后续工序使用。

2、智能补偿系统的实施应用

基于工业4.0架构的智能补偿系统,将检测数据与MES系统实时对接。当检测到某批次产品出现系统性层偏时,系统自动调整后续生产流程的工艺参数。例如在曝光工序中,补偿系统可对每个曝光区域进行0.1%级别的图形缩放补偿,有效消除累积误差。

结论

PCB线路板层间对准精度的控制已发展成为涵盖材料科学、精密机械、光学检测、智能算法等多学科交叉的复杂系统工程。随着5G通信设备对40层以上超高层PCB的需求增长,以及IC载板对±5μm级对位精度的严苛要求,行业正在向全数字化制程、实时闭环控制的方向快速发展。未来,量子点定位标记、太赫兹波检测等前沿技术的应用,有望将层间对准精度推进到亚微米时代。

深泽多层电路是一家专业的PCB制造商,致力于高阶HDI、多层PCB、HDI打样、PCB打样、PCB快速打样、高频PCB、高速PCB、FPC、软硬结合板、SMT加工以及PCBA代工代料。他们提供一站式PCB及PCBA制造服务,不仅交期快速,而且价格具有竞争力。他们始终为客户提供高性价比和物美价廉的PCB及PCBA产品。

自2006年成立以来,一直致力于提供高阶HDI、多层PCB、HDI打样、PCB打样、PCB快速打样、高频PCB、高速PCB、FPC、软硬结合板、SMT加工以及PCBA代工代料等一站式制造服务。