PCB盘中孔技术解析与应用实践

PCB盘中孔技术引言

随着电子产品的小型化和高密度化趋势日益显著,PCB(印刷电路板)设计中的盘中孔(Via-in-Pad, VIP)技术已成为解决复杂布线问题的关键工艺之一。通过将过孔直接嵌入焊盘内部或边缘,PCB盘中孔技术突破了传统布线空间限制,显著提升了电路板的集成度和电气性能。本文旨在全面解析盘中孔技术的核心价值,从定义、应用场景、工艺流程、优缺点及未来趋势等方面进行深入探讨。

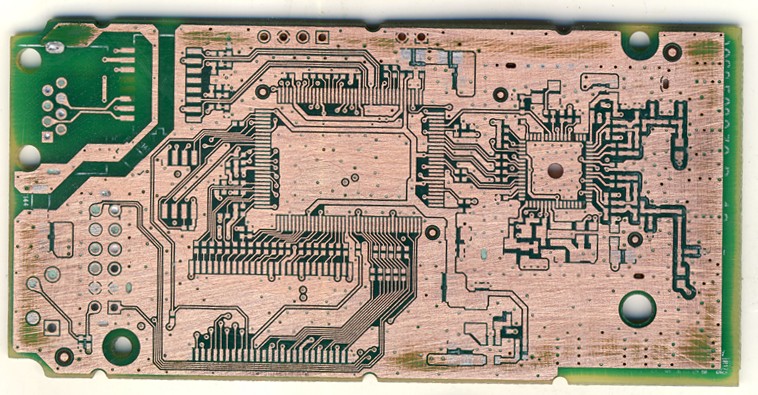

一、盘中孔的定义与核心原理

1. 基本概念

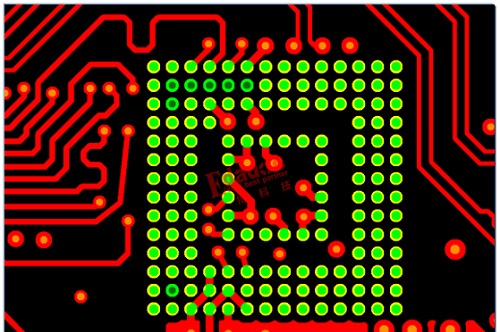

盘中孔技术是指在BGA(球栅阵列)或贴片焊盘(SMD Pad)上直接设计过孔,并通过孔内金属化实现不同电路层之间的电气连接。这一设计突破了传统过孔需绕开焊盘的限制,通过占用焊盘内部空间,有效解决了高密度封装下布线通道不足的问题。

2. 技术分类

根据制造工艺的差异,盘中孔技术可分为以下三类:

普通盘中孔:过孔直接打在焊盘上,未进行特殊处理。这种工艺成本最低,但存在漏锡风险,可能影响焊接质量和可靠性。

树脂塞孔+电镀铜盖帽:通过环氧树脂填充孔洞并电镀封口,使表面平整度较高,适用于BGA等精密封装。这种工艺提高了焊接质量和电气性能,但成本相对较高。

铜浆塞孔+电镀铜盖帽:采用导电铜浆填充孔洞,进一步提升导热与电气性能。这种工艺多用于高频或高功率场景,如5G通信、雷达等,但成本和技术难度也更高。

二、盘中孔的核心应用场景

1. 高密度集成电路设计

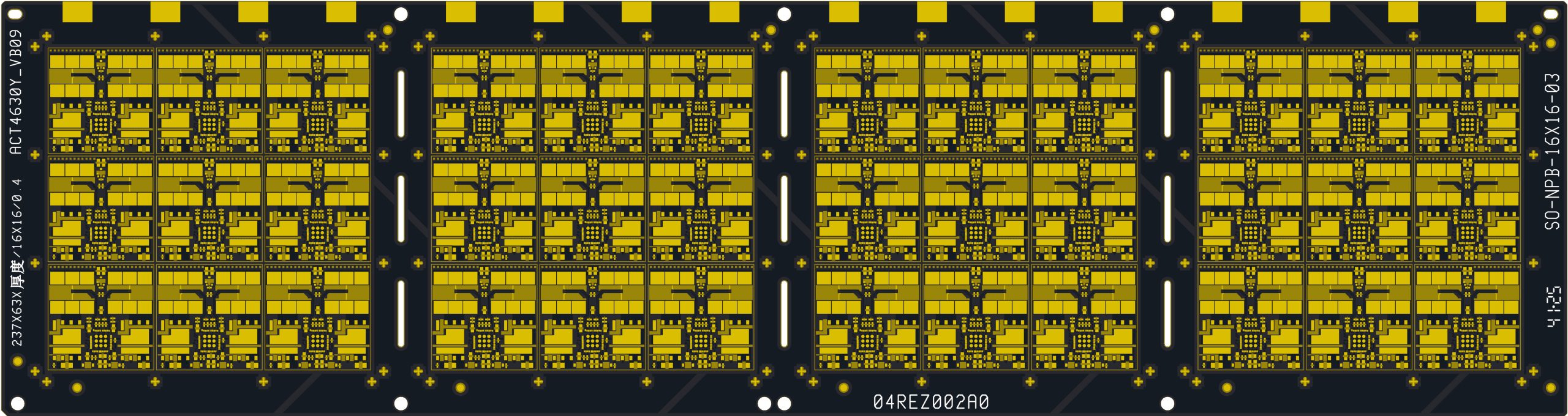

BGA封装:对于0.4mm以下间距的BGA芯片,通过盘中孔技术实现布线逃逸,避免信号层间干扰,提高信号完整性。例如,0.5mm间距的QFN封装若采用传统布线方式,DRC(设计规则检查)错误率将显著增加。

微型化设备:智能手机、可穿戴设备等对PCB面积敏感的产品,依赖盘中孔技术缩小布线空间,提高集成度,满足产品小型化的需求。

2. 高频与高功率场景

高频信号传输:盘中孔技术可缩短信号路径,降低阻抗突变,提升高频应用的信号完整性,如5G通信、雷达等。

散热优化:通过铜浆填充的盘中孔技术,可将热量快速传导至内层铜平面,适用于GPU、功率模块等高发热元件,提高散热效率。

3. 成本敏感型产品

部分中低端产品通过采用普通盘中孔工艺降低成本,但需在焊接良率与可靠性之间进行权衡。在保证产品基本性能的前提下,通过优化工艺流程和选用合适的材料,实现成本控制。

三、盘中孔的制造工艺流程

1. 普通盘中孔工艺

钻孔:在焊盘中央或边缘钻通孔。

孔金属化:通过化学镀铜形成导电层。

阻焊处理:表面覆盖绿油,但易残留孔洞导致漏锡问题。

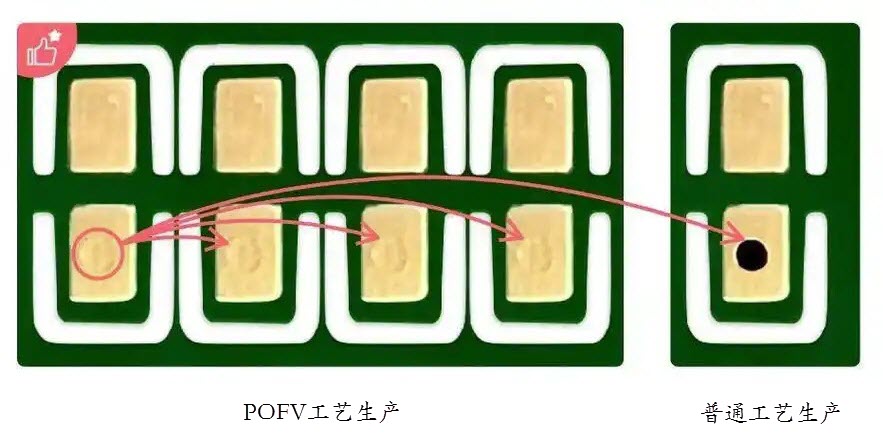

2. 树脂塞孔工艺(POFV)

钻孔与镀铜:完成孔壁金属化。

树脂填充:注入环氧树脂并固化,填充孔洞。

表面打磨:研磨至与焊盘齐平,确保表面平整度。

二次电镀:覆盖铜层,实现表面平整和电气连接。

3. 铜浆塞孔工艺

导电材料填充:使用铜浆替代树脂,提升导热与导电性。

高温烧结:通过热处理固化铜浆,形成稳定结构,确保孔内填充物的稳定性和可靠性。

四、盘中孔的技术优势与局限性

1. 优势

空间利用率提升:减少外围过孔占用面积,布线密度提高30%以上,满足高密度封装的需求。

电气性能优化:缩短信号路径,降低传输损耗与串扰,提高信号完整性。

散热能力增强:铜浆塞孔工艺的热导率可达传统树脂的5倍,提高散热效率,适用于高功率元件。

2. 局限性

制造成本高:树脂塞孔工艺使PCB成本增加15%-20%,铜浆塞孔工艺成本更高。

工艺复杂度高:需多道工序(如两次电镀、精密研磨),良率控制难度大,对生产设备和技术人员要求较高。

可靠性风险:普通盘中孔易因漏锡导致虚焊,需严格管控焊接参数和工艺流程,确保焊接质量和可靠性。

五、盘中孔的设计优化与成本控制策略

1. 设计原则

优先选择树脂塞孔:在BGA、LGA封装等关键区域采用POFV工艺,避免焊接缺陷,提高可靠性。

孔径与焊盘匹配:孔径不超过焊盘直径的50%,防止环形圈断裂,确保结构稳定性和电气性能。

2. 降本路径

分区应用:在非关键区域使用普通盘中孔工艺降低成本,高频区域保留树脂塞孔工艺以确保性能。

标准化生产:通过规模化生产降低盘中孔工艺成本,提高生产效率和质量稳定性。如深泽多层电路等厂商通过标准化生产,将6-20层板的盘中孔工艺成本降低30%。

六、未来发展趋势

1. 工艺创新方向

激光微孔技术:实现孔径小于50μm的盘中孔,支持更细间距封装,满足未来电子产品对更高集成度和更细线宽的需求。

纳米铜填充:提升孔内导电性与机械强度,减少电镀层厚度,降低制造成本和提高可靠性。

2. 行业应用扩展

AI与自动驾驶:高算力芯片需通过盘中孔技术优化散热与信号完整性,满足高性能计算和低延迟通信的需求。

柔性PCB:盘中孔技术将延伸至可折叠设备等领域,推动柔性电路集成度提升,满足可穿戴设备和柔性显示屏等产品的需求。

结论

盘中孔技术作为高密度PCB设计的核心工艺,已从早期的“成本妥协方案”发展为支撑5G、AI等前沿领域的关键技术。随着材料创新与工艺标准化,盘中孔技术将在成本、性能、可靠性之间实现更优平衡。未来,盘中孔技术将成为电子制造业不可或缺的基础能力,推动电子产品向更高集成度、更高性能和更低成本方向发展。通过不断优化工艺流程和设计原则,结合行业应用需求和技术发展趋势,盘中孔技术将在电子制造业中发挥更加重要的作用。