什么是PCB板中的背钻孔(Back Drilling)

PCB板的背钻孔(Back Drilling)是一种在制造多层板时应用的工艺,其主要目的是为了解决信号完整性问题,提高多层板的设计灵活性和生产效率。背钻孔工艺可以使得信号在不同层之间的传输更加稳定,减小信号衰减和干扰,同时也可以实现更精细的线路设计,提高PCB板的集成度和性能。本文将详细介绍背钻孔的基本原理、优点、应用场景以及如何优化背钻孔工艺。

一、PCB板中的背钻孔基本原理

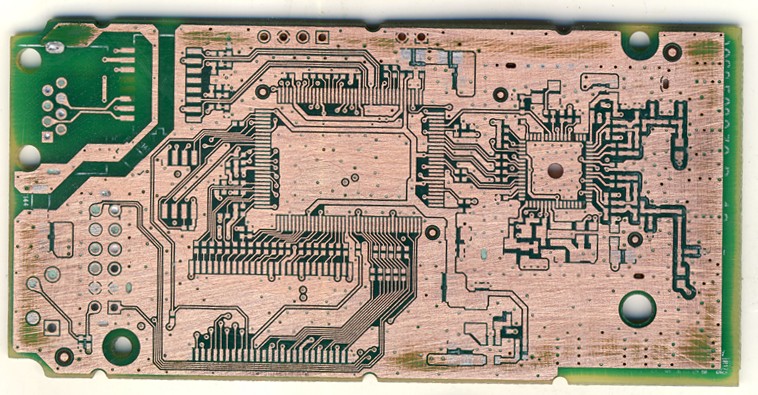

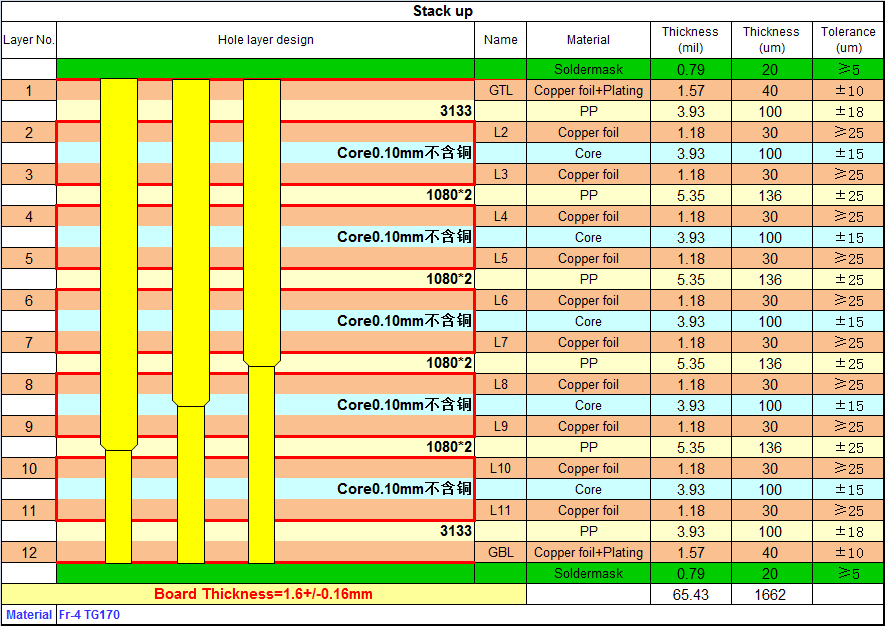

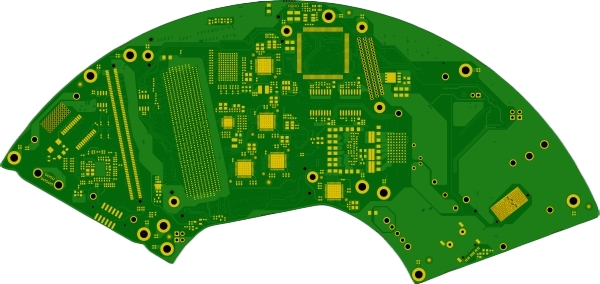

背钻孔是一种在PCB板背面进行钻孔的工艺,其基本原理是利用钻孔机在PCB板的背面进行钻孔,去除多余的铜柱,使得不同层数的导线能够相互连接。在多层板的制作中,通常先钻出通孔(一次钻),然后沉铜,使得第1层直接连到第12层。然而,实际上有些位置只需要第10层连到第12层、第9层连到第12层、第8层连到第12层、其它位置就等于多余,像一个柱子。这个柱子会引起信号完整性问题,因此需要从反面钻掉(二次钻),这个过程就是背钻。(如下图所示,L1-L9、L1-L8、L1-L7,这些位置的二次钻孔即为背钻孔)

二、背钻孔的优点

背钻孔的优点主要包括以下几个方面:

1、减小杂讯干扰

背钻孔可以减少PCB板上的杂讯干扰,提高信号的稳定性。

2、提高信号完整性

通过背钻孔工艺,可以使得信号在不同层之间的传输更加稳定,提高信号完整性。

3、局部板厚变小

背钻孔工艺可以使得局部板厚变小,有利于提高PCB板的机械性能。

4、减少埋盲孔的使用

在PCB制作中,有时会使用埋盲孔工艺,但该工艺容易导致PCB板翘曲等问题。而背钻孔工艺可以减少埋盲孔的使用,降低PCB制作难度。

5、提高设计灵活性

背钻孔工艺可以使得多层板的设计更加灵活,可以实现更精细的线路设计和更小的间距。

6、提高生产效率

背钻孔工艺可以减少生产工序和时间,提高生产效率。

三、背钻孔的应用场景

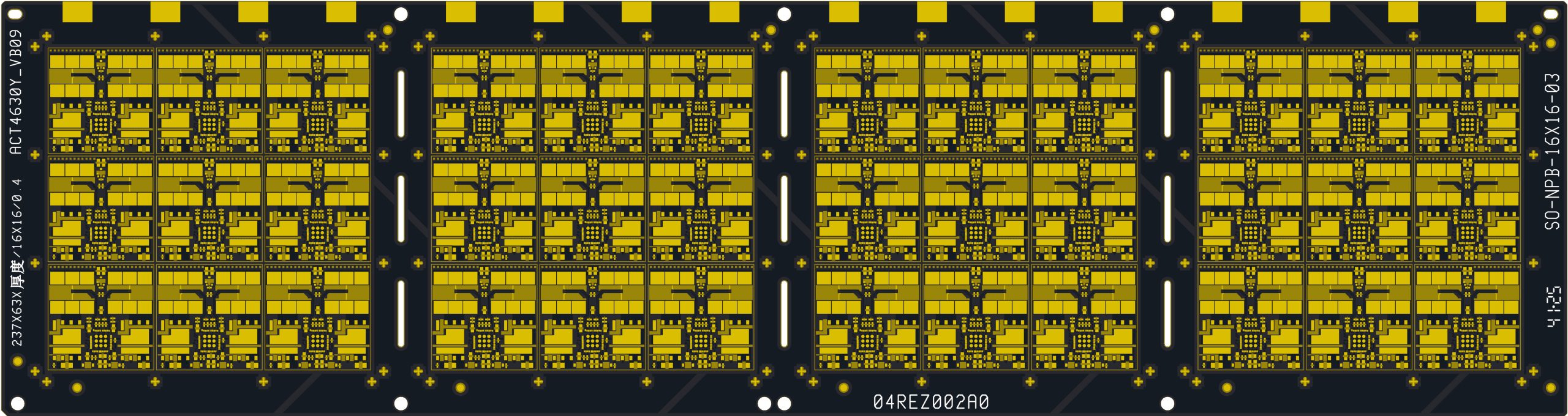

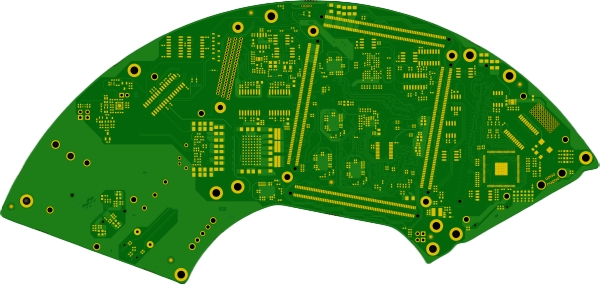

背钻孔工艺广泛应用于各种多层板的制作中,特别是在高速数字电路和射频电路中。在这些电路中,信号传输速度较快,对信号完整性的要求较高,因此需要采用背钻孔工艺来实现高质量的信号传输。此外,在封装模块中,由于空间限制和信号传输需求,也需要采用背钻孔工艺来实现不同层之间的连接。(下图是我司生产的12层背板)

四、如何优化背钻孔工艺

为了提高背钻孔的质量和效率,可以采取以下措施进行优化:

1、精确控制钻孔深度和位置

在背钻孔过程中,需要精确控制钻孔深度和位置,确保钻孔能够准确连接到所需的层数。同时,还需要根据实际需求调整钻孔直径和间距等参数。

2、提高钻孔刀具的锋利度和寿命

钻孔刀具的锋利度和寿命直接影响到背钻孔的质量和效率。因此,需要选择合适的刀具材料和涂层技术,以提高刀具的锋利度和寿命。同时,还需要对刀具进行定期检查和维护,确保其处于良好的工作状态。

3、优化沉铜工艺参数

沉铜工艺是背钻孔的重要环节之一,其参数设置直接影响到背钻孔的质量和效率。因此,需要根据实际情况选择合适的沉铜工艺参数,如温度、时间、化学剂浓度等。同时,还需要对沉铜过程进行严格控制,确保沉铜均匀、厚度适宜。

4、采用先进的检测技术

为了保证背钻孔的质量和效率,可以采用先进的检测技术对背钻孔过程进行实时监控和检测。例如,可以采用光学显微镜、X射线检测等技术对背钻孔的表面质量、孔径大小、深度等进行检测和分析。

5、建立严格的品质控制体系

在背钻孔过程中,需要建立严格的品质控制体系,对每个环节进行严格把关和控制。同时,还需要对背钻孔的品质数据进行统计和分析,以便及时发现问题并进行改进。

6、考虑环境因素

在背钻孔过程中,需要考虑环境因素对工艺的影响。例如,温度、湿度、气压等环境因素都会对背钻孔的质量和效率产生影响。因此,需要对环境因素进行严格的控制和管理。

7、合理安排生产计划

在背钻孔过程中,需要合理安排生产计划,确保各道工序之间的衔接和协调。同时还需要考虑生产效率和成本等因素,以实现最优的生产计划安排。

8、加强员工培训和管理

背钻孔工艺需要专业的技术人员进行操作和管理因此需要加强员工培训和管理提高员工的专业技能和工作责任心确保背钻孔工艺能够得到正确的应用和管理。

总之背钻孔是PCB制作中的一项重要技术可以解决信号完整性问题提高多层板的设计灵活性和生产效率。在实际应用中需要充分了解背钻孔的原理、优点和应用场景并采取相应的优化措施以提高背钻孔的质量和效率。同时还需要加强员工培训和管理确保背钻孔工艺能够得到正确的应用和管理。

五、背钻孔的未来发展趋势

随着电子行业的快速发展和技术不断进步背钻孔工艺也将不断改进和完善。未来背钻孔工艺将朝着以下几个方向发展:

1、精细化程度更高

随着多层板设计的不断升级和信号传输速度的不断提高背钻孔的精细化程度也将不断提高以满足更加复杂的设计需求。

2、自动化程度更高

随着工业自动化技术的不断发展背钻孔工艺也将逐渐实现自动化生产提高生产效率和产品质量。

3、环保意识更强

随着环保意识的不断提高背钻孔工艺将更加注重环保和可持续发展采用更加环保的材料和工艺减少对环境的影响。

4、智能化控制

通过引入人工智能、机器学习等技术实现背钻孔过程的智能化控制提高生产效率和产品质量。

5、新技术应用

背钻孔技术还将不断引入新技术如激光钻孔、电化学钻孔等提高钻孔质量和效率。

总之背钻孔工艺将在不断改进和完善中发挥更加重要的作用为电子行业的发展提供有力支持。