PCB常见不良原因及分析

一、PCB常见不良原因及分析概述

印刷电路板(PCB)是电子工业的基础,其质量对电子设备的性能和可靠性具有重要影响。然而,在PCB制造过程中,由于各种原因,可能会出现各种不良现象。本文将针对PCB常见的几种不良现象进行详细分析,并提出相应的预防措施,以期提高PCB制造的质量和效率。

二、PCB常见不良现象及原因分析

1、开路或短路

开路是指PCB上的导线断裂,导致信号无法传输;短路则是导线之间或导线与地之间出现意外连接,导致电流异常。这两种不良现象的主要原因是制造过程中的工艺问题,如导线宽度和间距控制不当、电镀不良等。此外,材料问题也可能导致开路或短路,如基板材料质量差、铜箔附着力不足等。

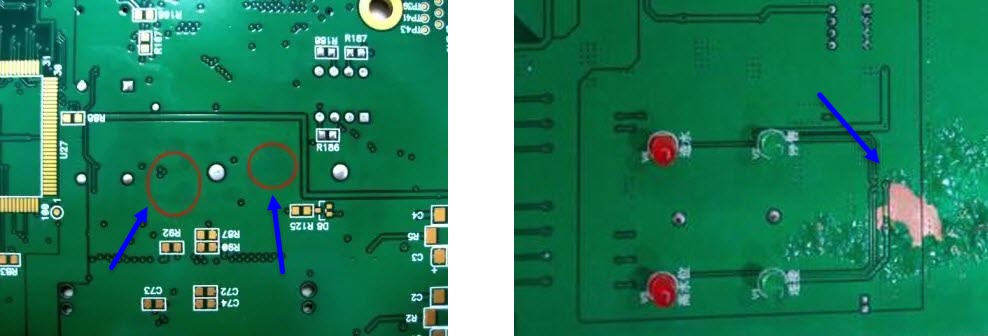

如下图所示,黑色箭头位置为开路,蓝色箭头位置为短路。

2、孔壁铜薄或孔无铜

在PCB制造过程中,钻孔是一个重要环节。如果钻孔参数设置不当或钻头磨损严重,可能导致孔壁铜薄或孔无铜。此外,电镀过程中电流密度过大或过小也可能导致孔壁铜薄。这种不良现象会导致电子元器件无法正确安装或焊接,严重影响PCB的性能。

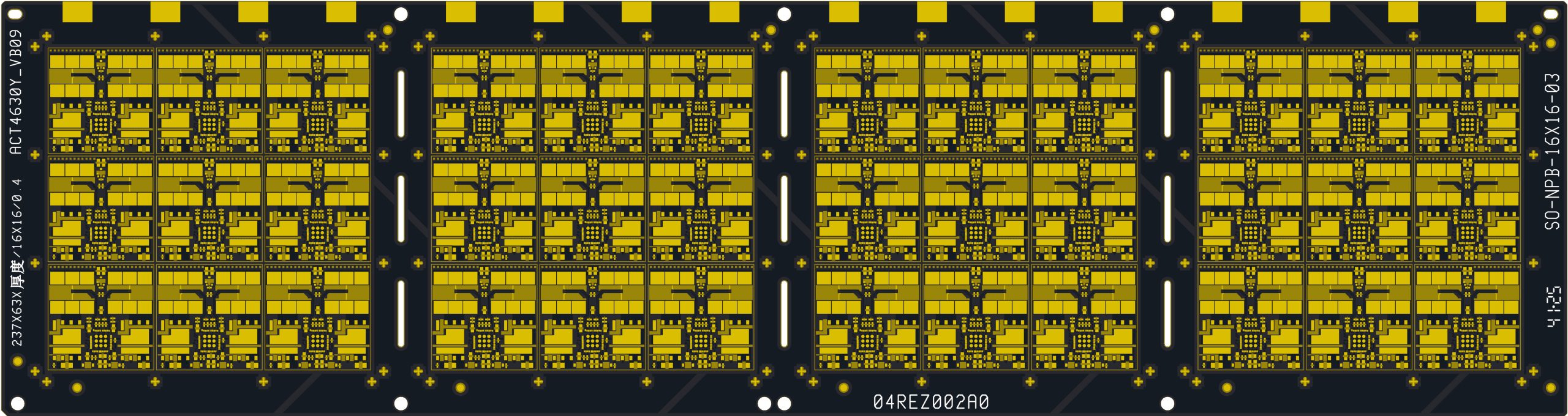

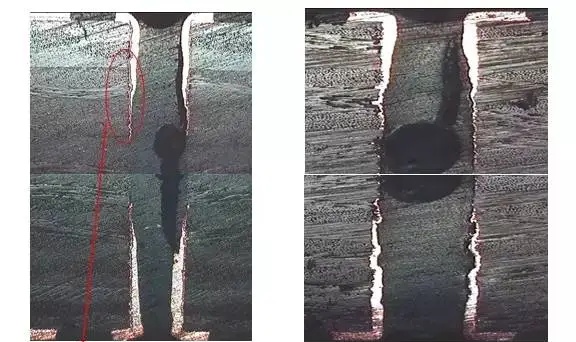

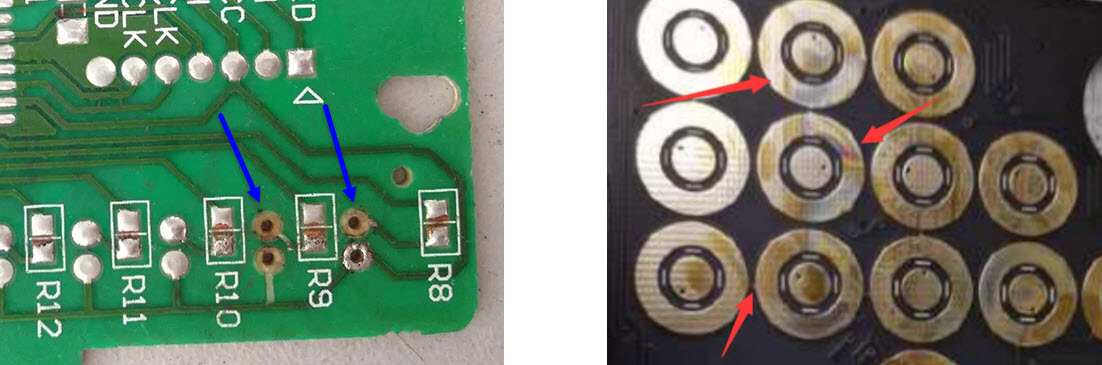

如下图所示,左图为过孔中间孔壁无铜,右图为过孔中间孔壁铜特别薄。

3、绿油起泡或脱落

绿油作为PCB上的关键保护层,起着保护铜线免受外界环境侵蚀的重要作用。但在制造过程中,由于涂覆不均匀或固化不当等原因,绿油可能会出现起泡或脱落的现象。这种不良情况会使铜线失去保护,暴露于空气中,从而面临氧化和腐蚀的风险。这不仅会影响PCB的性能表现,还可能缩短其使用寿命。因此,在制造过程中必须严格控制绿油的涂覆和固化质量,以确保其良好的保护效果,提高PCB的质量和可靠性。

如下图所示,左图为油墨起泡,但并不太严重;右图不但是起泡,而且还造成油墨脱落,这种情况是不可接受。

4、焊盘脱落或氧化

焊盘在电子元器件与PCB的连接中扮演着举足轻重的角色。然而,不合理的设计、低劣的材料质量或不当的焊接工艺都可能导致焊盘出现脱落或氧化现象,这不仅影响了元器件与PCB之间的稳定连接,更可能对整个电子设备的性能造成严重的损害。因此,对焊盘的质量和工艺控制至关重要,以确保其良好的导电性能和机械稳定性,从而保障电子设备的性能和可靠性。

如下图所示,明显可以看出左图为PCB焊盘脱落;右图为PCB焊盘氧化。

5、PCB变形或翘曲

PCB变形或翘曲是指PCB在制造或使用过程中出现的不规则形变。这种不良现象的主要原因是PCB材料问题、制造工艺问题或使用环境问题。例如,PCB基板材料质量差、压合工艺不当、使用环境湿度过大等都可能导致PCB变形或翘曲。这种不良现象会影响电子元器件的安装和焊接质量,甚至导致电子设备无法正常工作。

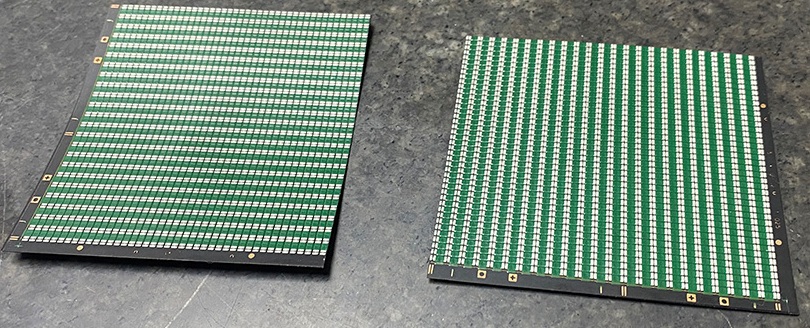

如下图所示,左图为PCB变形,右图为PCB翘曲。

三、预防措施及解决方案

1、严格控制制造工艺和材料质量

为了确保PCB的质量和性能,严格控制制造工艺和材料质量是至关重要的。在制造过程中,每个环节都需要精细操作,以确保最终产品的质量。

首先,在钻孔过程中,钻头的类型和参数的选择对孔壁的质量和孔径的精度有着直接的影响。如果钻头选择不当或参数设置不合理,可能会导致孔壁质量不佳,出现毛刺、铜层剥离等问题。因此,在选择钻头时,应根据PCB的材质和厚度等因素进行综合考虑,同时,还需要定期检查钻头的磨损情况,及时更换磨损严重的钻头。

其次,在电镀过程中,电流密度和时间的控制对铜层的厚度和附着力有着关键的影响。如果电流密度过大或电镀时间过长,可能会导致铜层过厚,影响导线的导电性能;反之,如果电流密度过小或电镀时间过短,可能会导致铜层附着力不足,容易出现脱落或氧化等问题。因此,在电镀过程中,需要严格控制电流密度和时间,确保铜层的厚度和附着力达到要求。

最后,在选择基板材料和铜箔时,质量和性能稳定性是首要考虑的因素。基板材料的质量决定了PCB的平整度和耐高温性能,而铜箔的质量和附着力则直接影响导线的导电性能和焊接质量。因此,在选择基板材料和铜箔时,应注重其质量和性能稳定性等参数的评价与测试。

2、优化设计和焊接工艺

为了提高焊盘的质量和可靠性,优化设计和焊接工艺也是必不可少的。在设计焊盘时,尺寸、形状和位置等因素都需要考虑其对焊接质量的影响。如果焊盘设计不合理,可能会导致焊接不良、虚焊等问题。因此,在设计焊盘时,应根据元器件的封装形式和PCB的布局等因素进行综合考虑,确保焊盘的尺寸、形状和位置都符合焊接工艺的要求。

在选择焊接工艺时,应注重焊接温度、时间和压力等参数的控制。如果焊接温度过高或时间过长,可能会导致焊盘氧化、变形等问题;反之,如果焊接温度过低或时间过短,可能会导致焊接不牢固。因此,在选择焊接工艺时,应根据元器件的封装形式和PCB的材料等因素进行综合考虑,确保焊接质量和可靠性达到要求。

3、加强环境控制和使用管理

为了避免PCB在使用过程中出现变形或翘曲等不良现象,加强环境控制和使用管理也是非常重要的。

首先,在使用环境方面,应控制湿度和温度等参数在合适范围内。如果湿度过大或温度过高,可能会导致PCB吸水膨胀、变形等问题;反之,如果湿度过低或温度过低,可能会导致PCB开裂、脆化等问题。因此,在使用PCB时,应注重环境的湿度和温度控制,确保PCB处于合适的使用环境中。

其次,在使用管理方面,应注重PCB的存储、运输和使用过程中的保护措施。例如,在存储PCB时,应避免阳光直射、高温高湿等不利因素;在运输PCB时,应采取防震、防摔等措施;在使用过程中,应避免机械冲击、静电放电等损害。通过加强使用管理和保护措施,可以有效延长PCB的使用寿命和提高其可靠性。

四、结论与展望

经过详细分析,本文已经全面探讨了PCB制造过程中常见的不良现象及其成因,并针对每一个问题提出了相应的预防措施和解决方案。通过综合性的方法,包括严格控制制造工艺和材料质量、优化设计和焊接工艺以及加强环境控制和使用管理等措施,我们能够显著提高PCB的质量和可靠性,从而降低不良率并提升生产效率。

展望未来,随着科技的进步和制造业的发展,PCB制造将面临更多新的挑战和机遇。一方面,新材料和新工艺的出现将为PCB制造提供更多可能性,但同时也需要我们对制造过程进行更精细化的控制和管理。另一方面,随着电子产品的不断升级换代,对PCB的质量和可靠性要求也将越来越高。

因此,我们需要不断探索和创新,进一步完善预防措施和解决方案,以适应未来PCB制造的发展趋势。通过持续改进和不断提升制造水平,我们可以确保PCB的质量和可靠性达到新的高度,为电子产品的制造和发展提供有力保障。

深泽多层电路致力于推动PCB制造技术的持续创新,涵盖新材料、新工艺和新设备的研发及应用,旨在显著提升PCB的性能和整体质量。我们积极响应全球环保趋势,努力推进绿色PCB制造技术的研发与应用,致力于减少生产过程中的环境污染,并倡导使用环保材料和能源。为了提升生产效率并降低人工成本,我们计划在生产线上引入更多自动化和智能化设备,以提高自动化水平并实现定制化生产。在确保产品质量方面,我们将继续增加投入,构建完善的质量控制体系,以提高PCB的可靠性和稳定性,从而满足高端市场的严苛需求。我们的目标是不断追求卓越,通过持续创新和严格的质量控制,为PCB行业树立新的标杆。