PCB为什么会孔铜断裂

一、PCB为什么会孔铜断裂概述

印制电路板(PCB)作为电子设备中的关键组成部分,承载着电子元器件的互联与支撑作用。然而,在PCB的生产和使用过程中,有时会出现孔铜断裂的问题,这不仅影响了PCB的电气性能,还可能对整个电子设备的稳定性和可靠性造成威胁。因此,探究PCB孔铜断裂的原因,对于提高PCB的生产质量和电子设备的可靠性具有重要意义。

二、PCB孔铜断裂的原因分析

1、材料因素

PCB的孔铜断裂与所使用的材料密切相关。

首先,基材的选用对孔铜的附着力有着直接的影响。基材的表面粗糙度、浸润性以及与电镀液的相容性等因素,都会影响到孔铜的沉积效果。如果基材的表面处理不当,或者选用的基材与电镀液不兼容,就可能导致孔铜与基材之间的附着力不足,从而引发孔铜断裂。

其次,电镀液的质量和稳定性也是影响孔铜断裂的重要因素。电镀液中的成分比例、浓度、温度等参数,都会对孔铜的沉积速度和质量产生影响。如果电镀液中的杂质过多,或者参数控制不当,就可能导致孔铜的沉积不均匀,出现薄弱环节,进而引发断裂。

2、工艺因素

PCB的生产过程中,工艺控制对孔铜的完整性有着至关重要的作用。

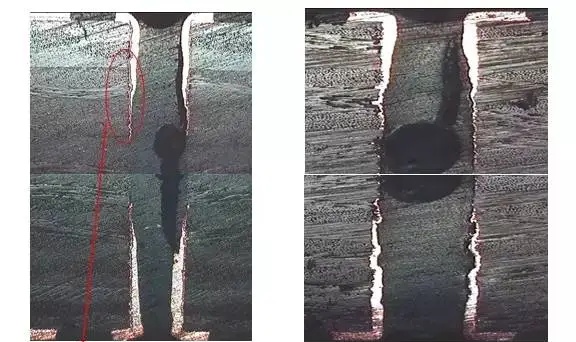

首先,钻孔工艺是影响孔铜断裂的关键因素之一。钻孔过程中,如果钻头磨损严重、钻速过快或钻压过大,都可能导致孔壁产生微裂纹或毛刺,这些缺陷在后续的电镀过程中会成为孔铜断裂的隐患。

其次,电镀工艺也是影响孔铜断裂的重要因素。电镀过程中,电流密度、电镀时间、电镀温度等参数的控制,都会影响到孔铜的沉积效果。如果电流密度过大或电镀时间过长,可能导致孔铜过厚,增加了断裂的风险;而电流密度过小或电镀时间过短,则可能导致孔铜过薄,无法提供足够的机械强度。

此外,退镀和蚀刻等后续处理工艺也可能对孔铜造成损伤。退镀过程中,如果退镀液浓度过高或退镀时间过长,可能过度侵蚀孔铜;蚀刻过程中,蚀刻液的选用和蚀刻参数的控制不当,也可能导致孔铜受到损伤。

3、设计因素

PCB的设计也是影响孔铜断裂的一个重要因素。

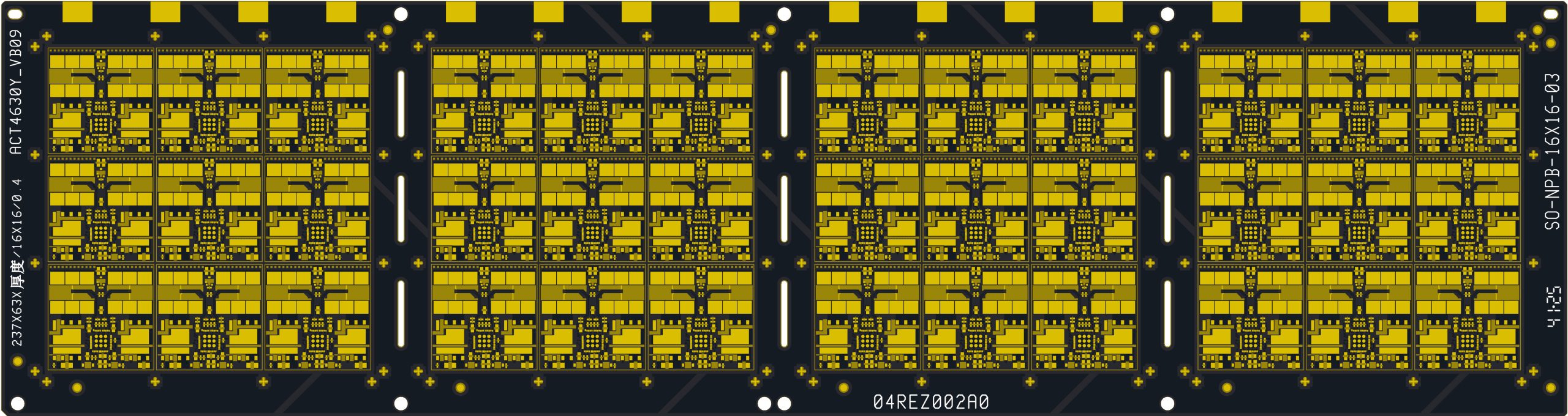

首先,孔的设计尺寸和布局对孔铜的受力情况有着直接影响。如果孔的直径过小或孔间距过密,孔铜在受到外力作用时容易发生断裂。此外,不同直径的孔在电镀过程中沉积速度也会有所不同,可能导致孔铜厚度不均匀,增加了断裂的风险。

其次,PCB的层数和厚度也会影响到孔铜的断裂情况。多层PCB的层间连接需要通过孔来实现,而较厚的PCB则意味着孔的深度增加,这都会增加孔铜断裂的可能性。

三、防止PCB孔铜断裂的措施

1、优化材料选择

选择表面粗糙度适中、浸润性良好且与电镀液相容性好的基材,可以提高孔铜与基材之间的附着力。同时,选用高质量、稳定性好的电镀液,确保电镀过程中孔铜的均匀沉积。

2、严格工艺控制

在钻孔过程中,保持钻头的锋利度,控制钻速和钻压,避免产生微裂纹或毛刺。在电镀过程中,精确控制电流密度、电镀时间和电镀温度等参数,确保孔铜的沉积质量。此外,对退镀和蚀刻等后续处理工艺进行严格控制,避免对孔铜造成损伤。

3、合理设计PCB

在PCB设计过程中,充分考虑孔的直径、布局以及PCB的层数和厚度等因素,避免设计出容易导致孔铜断裂的结构。同时,通过仿真分析和实验验证等手段,对设计进行优化,降低孔铜断裂的风险。

四、结论

PCB孔铜断裂是一个复杂的问题,涉及材料、工艺和设计等多个方面。为了降低孔铜断裂的风险,需要从多个角度进行综合考虑和优化。通过选用优质材料、严格工艺控制和合理设计PCB等措施,可以有效提高PCB的生产质量和电子设备的可靠性。