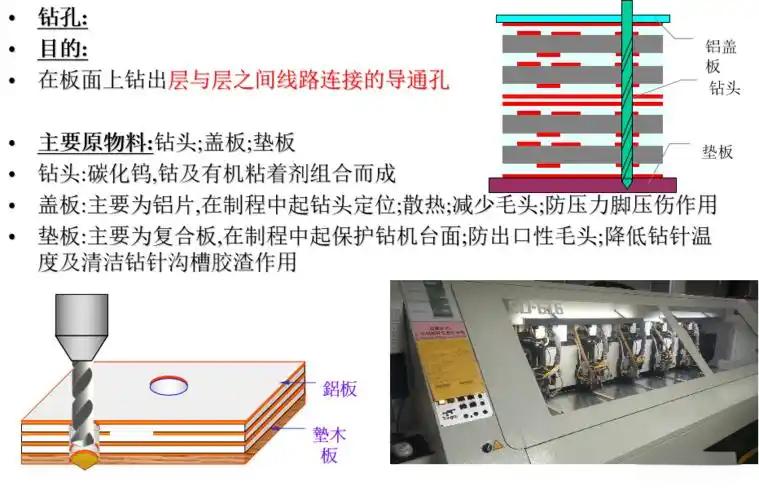

什么是PCB的钻孔工序

引言

印刷电路板(Printed Circuit Board,简称PCB)作为电子元器件的支撑体和电气连接的载体,是现代电子设备中不可或缺的重要组件。随着电子技术的飞速发展,PCB的制造工艺也在不断进步,以适应更加复杂和精细的电路设计要求。钻孔工序作为PCB制造中的关键步骤之一,其质量和效率对于整个电路板的性能和可靠性具有至关重要的影响。本文将详细介绍PCB钻孔工序的定义、重要性、工艺流程、技术要求、发展趋势以及常见问题与解决方案,以期为相关从业人员提供有价值的参考。

一、PCB的钻孔工序的定义

钻孔工序是指在PCB制造过程中,通过机械或激光等手段,在板材上钻出一定尺寸和形状的孔,以便于后续的元件安装和电气连接。这些孔根据功能不同,可以分为通孔(Through-Hole)、盲孔(Blind Vias)和埋孔(Buried Vias)等。通孔是从PCB的一面贯穿到另一面的孔,用于连接不同层的电路;盲孔则是从PCB表面开始,但未穿透整个板材的孔,常用于连接特定层的电路;埋孔则完全位于板材内部,用于连接不同内部层的电路。这些孔是电路板上实现层间互连的关键结构,对于保证电路板的电气性能和机械强度具有重要意义。

机械钻机工作图

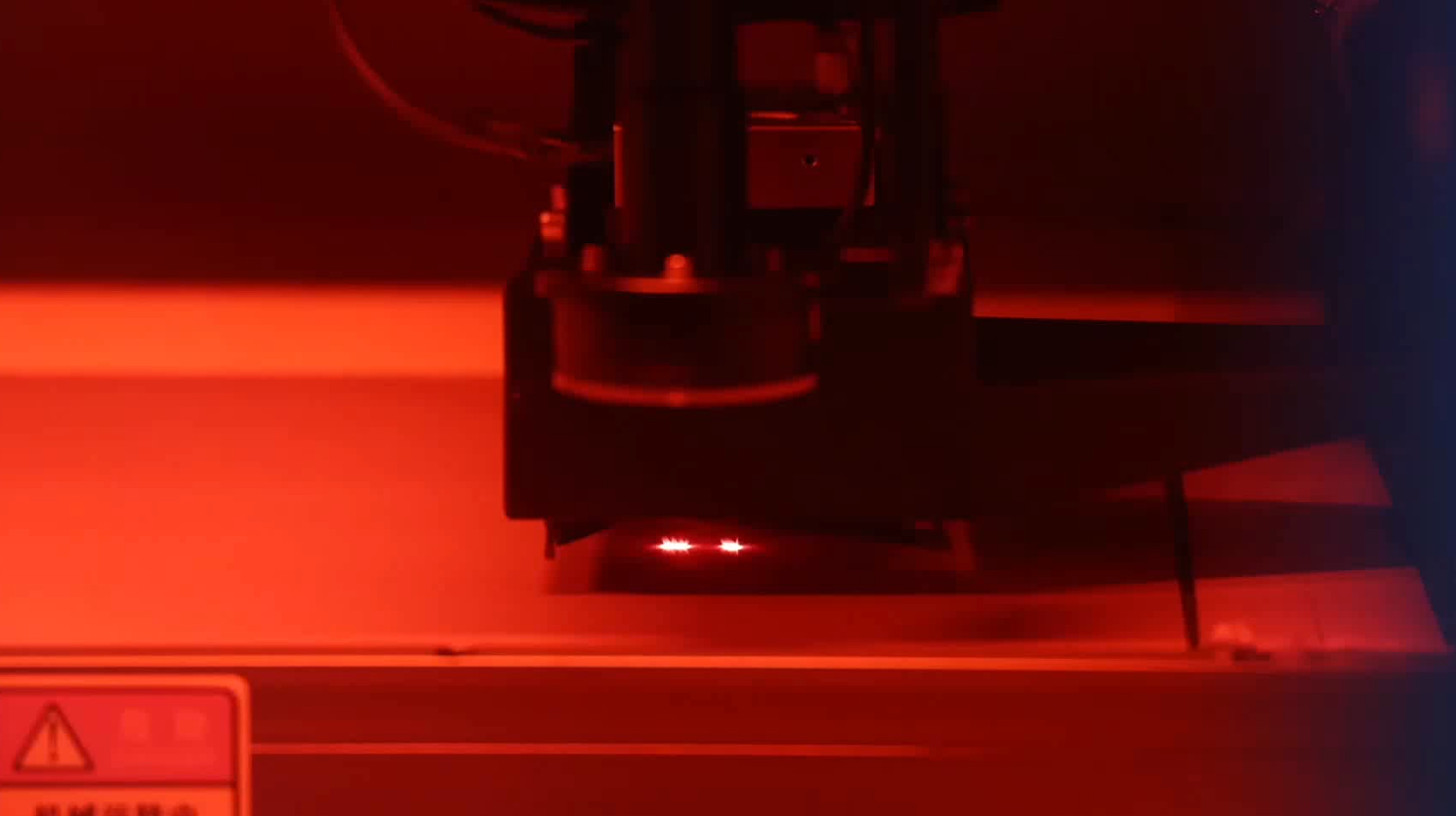

激光钻机工作图

二、钻孔工序的重要性

钻孔工序在PCB制造过程中扮演着至关重要的角色,其重要性主要体现在以下几个方面:

- 电气连接:钻孔是实现电路板上不同层之间电气连接的基本手段。通过钻孔,可以将不同层的电路连接起来,形成完整的电路系统。

- 机械固定:钻孔还可以用于安装机械元件,提供机械支撑。例如,在PCB上钻出安装孔,可以固定螺丝、插座等机械元件,确保电路板的稳定性和可靠性。

- 热管理:适当的钻孔设计有助于电路板的散热。通过钻孔,可以增加电路板表面的散热面积,提高散热效率,降低电路板的工作温度,延长使用寿命。

- 信号传输:对于高速电路板,钻孔的精度和质量直接影响信号的传输质量。高质量的钻孔可以确保信号的快速、准确传输,降低信号损耗和干扰。

三、钻孔工序的工艺流程

钻孔工序的工艺流程包括钻孔前的准备、钻孔过程以及钻孔后的处理三个阶段。

1、钻孔前的准备

在钻孔之前,需要对PCB板材进行一系列的准备工作,以确保钻孔的顺利进行和高质量完成。这些准备工作包括:

- 板材检查:对PCB板材进行全面检查,确保板材无缺陷、尺寸符合要求。检查内容包括板材的平整度、厚度均匀性、表面质量等。

- 钻孔图制作:根据电路设计图纸,制作钻孔图。钻孔图应详细标注每个孔的位置、尺寸和类型等信息,以便于后续钻孔操作的精确执行。

- 钻孔参数设定:根据板材特性和孔的要求,设定钻孔机的参数。这些参数包括钻头的类型、转速、进给速度等,对钻孔质量和效率具有重要影响。

2、钻孔过程

钻孔过程是钻孔工序的核心环节,其质量和效率直接影响整个PCB制造过程的质量和周期。钻孔过程可以分为以下几个步骤:

- 定位:将板材固定在钻孔机的工作台上,并进行精确定位。定位精度对于确保孔的位置准确性至关重要。

- 钻孔:使用钻头在板材上钻出所需的孔。在钻孔过程中,需要密切关注钻头的磨损情况、钻孔速度以及冷却液的使用量等参数,以确保钻孔质量和效率。

- 去毛刺:钻孔后,孔的边缘可能会有毛刺或碎屑残留。为了后续电镀和焊接的顺利进行,需要对孔的边缘进行去毛刺处理。

- 清洗:去除钻孔过程中产生的碎屑和冷却液。清洗质量对于确保孔壁的光滑度和清洁度具有重要影响。

3、钻孔后的处理

钻孔后的处理是确保钻孔质量和后续工艺顺利进行的重要环节。这些处理工作包括:

- 检查:对钻好的孔进行尺寸和位置的检查,确保符合设计要求。检查过程中应使用精密的测量工具和方法,以确保测量结果的准确性。

- 修正:对于不符合要求的孔,进行修正或重新钻孔。修正工作应在确保不影响其他孔的前提下进行,以避免对电路板造成额外的损伤。

- 记录:记录钻孔过程中的问题和解决方案,以便于后续的改进和优化。记录内容应包括钻孔参数、钻头使用情况、质量问题及解决方法等。

四、技术要求

钻孔工序的技术要求涉及多个方面,包括钻头选择、钻孔精度、孔壁质量以及钻孔速度等。这些技术要求对于确保钻孔质量和效率具有重要意义。

1、钻头选择

钻头的选择对钻孔质量有着直接影响。常用的钻头材料包括硬质合金、金刚石等,它们具有不同的硬度和耐磨性。在选择钻头时,应根据板材的材质、厚度以及孔的要求进行综合考虑。硬质合金钻头适用于一般材质的板材,具有较高的耐磨性和切削效率;金刚石钻头则适用于高硬度或特殊材质的板材,具有更高的切削能力和寿命。

2、钻孔精度

钻孔精度是衡量钻孔质量的重要指标之一,包括孔径精度、位置精度和垂直度等。孔径精度是指孔的直径与设计要求的偏差程度;位置精度是指孔的位置与设计要求的偏差程度;垂直度则是指孔轴线与板材表面的垂直程度。为了提高钻孔精度,需要严格控制钻孔过程中的各项参数,如钻头的转速、进给速度以及冷却液的使用量等。同时,还需要定期对钻孔机进行校准和维护,以确保其精度和稳定性。

3、孔壁质量

孔壁的光滑度和清洁度对后续的电镀和焊接有重要影响。光滑的孔壁可以减少电镀过程中的电镀液残留和焊接过程中的焊接缺陷;清洁的孔壁则可以确保电镀层和焊接层的牢固性和可靠性。为了提高孔壁质量,需要在钻孔过程中使用合适的冷却液和切削参数,以减少孔壁的摩擦和热量积累。同时,还需要对钻孔后的孔壁进行清洗和处理,以去除残留的碎屑和冷却液。

4、钻孔速度

钻孔速度需要根据板材的材质和厚度来调整,以保证孔的质量。钻孔速度过快可能导致钻头磨损加剧、孔壁粗糙度增加以及热量积累过多等问题;而钻孔速度过慢则可能降低生产效率、增加生产成本。因此,在选择钻孔速度时,应根据板材的材质、厚度以及钻头的类型进行综合考虑,以找到最佳的钻孔速度。

5. 钻孔技术的发展

随着电子技术的不断进步和PCB制造要求的不断提高,钻孔技术也在不断发展。这些发展主要体现在以下几个方面:

- 高速钻孔机:高速钻孔机具有更高的切削速度和效率,可以缩短生产周期并提高产量。同时,高速钻孔机还可以提高钻孔精度和孔壁质量,满足更高要求的PCB制造需求。

- 激光钻孔:激光钻孔技术适用于高精度和微小孔的钻孔。激光钻孔具有精度高、速度快、无接触等特点,可以实现对复杂形状和微小尺寸的孔的精确加工。此外,激光钻孔还可以减少钻孔过程中的热量积累和碎屑产生,提高孔壁质量和生产效率。

- 自动化和智能化:通过自动化和智能化技术,可以实现钻孔过程的自动化控制和智能化管理。这些技术包括自动送料、自动定位、自动检测以及智能调整等,可以显著提高钻孔效率和精度,降低生产成本和人工干预。

6. 钻孔工序中的常见问题及解决方案

在钻孔工序中,可能会遇到一些常见问题,如孔径不准确、孔壁毛刺、孔位偏移以及钻孔过程中的碎屑问题等。这些问题会影响钻孔质量和后续工艺的进行。以下是一些常见问题的原因及解决方案:

1、孔径不准确

原因:钻头磨损或钻孔参数设置不当。

解决方案:定期更换钻头,确保钻头的锋利度和切削能力;同时,根据板材的材质和厚度调整钻孔参数,如转速、进给速度等,以提高孔径精度。

2、孔壁毛刺

原因:钻头不锋利或钻孔速度过快。

解决方案:使用去毛刺工具对孔壁进行处理,去除毛刺和碎屑;同时,控制钻孔速度,避免过快导致孔壁粗糙度增加。

3、孔位偏移

原因:板材定位不准确或钻孔机精度不足。

解决方案:提高板材定位精度,确保板材在钻孔机上的位置准确;同时,定期对钻孔机进行校准和维护,确保其精度和稳定性。

4、钻孔过程中的碎屑问题

原因:冷却液不足或钻孔速度过快。

解决方案:增加冷却液的使用量,确保钻孔过程中有足够的冷却液对孔壁进行冷却和润滑;同时,控制钻孔速度,避免过快导致碎屑产生过多。

7. 结论

PCB的钻孔工序是PCB制造中不可或缺的一部分,它直接影响着电路板的性能和可靠性。随着技术的不断进步和PCB制造要求的不断提高,钻孔工序也在不断优化和升级。对于PCB制造商来说,掌握先进的钻孔技术和管理好钻孔工序是提升竞争力的关键。通过严格控制钻孔过程中的各项参数和工艺要求,加强质量控制和检测工作,可以确保钻孔质量和效率的稳定提升。同时,还需要不断关注新技术和新设备的发展动态,积极引进和应用新技术和新设备,以推动PCB制造行业的持续发展和进步。