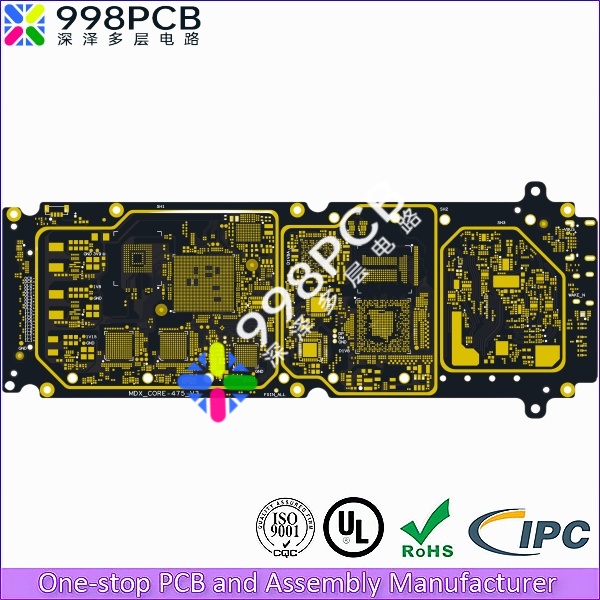

4层任意互联HDI封装基PCB

4层任意互联HDI

层数:4层任意互联

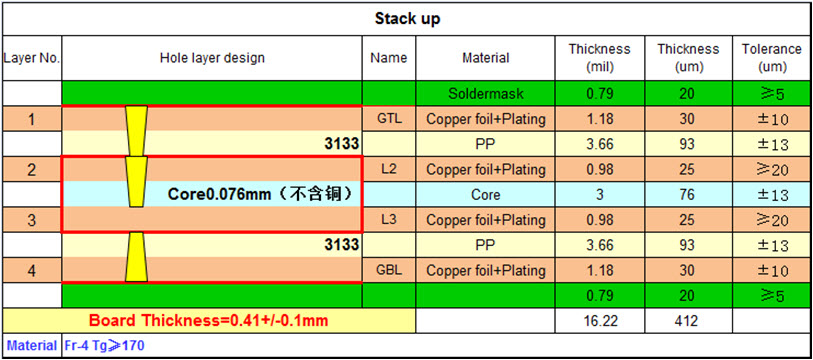

板材: FR4 Tg170

板厚: 0.4mm

拼板尺寸: 237*63mm/36

外层铜厚: 1OZ

内层铜厚: 1OZ

最小盲孔: 0.076mm

线宽线距: 2/2mil

特殊工艺:填孔电镀

表面处理: 沉金2U”

4层任意层HDI封装基板,从芯板开始打盲孔,盲孔填孔电镀,主要用于国产芯片封装的载体,目前是国内比较流行的半导体行业PCB产品。

由于此板板厚要求特殊,客户要求板厚为为0.41mm,半导体封装基板对厚度要求较严,而且对变形度要求较高,经过技术沟通,最终双方确认设计理论压合厚度0.412mm,公差按±0.1mm管控,我司设计的具体压合结构如下图。

4层任意互联HDI封装基板

引言:电子封装微型化的技术革命

随着摩尔定律逼近物理极限,半导体行业正从制程微缩转向封装技术创 新。4层任意互联封装基板(4L-ALIS)作为高密度互连(HDI)技术的代表, 通过突破传统层间互连限制,成为实现芯片性能跃升的关键载体。本文将从技 术架构、工艺突破、应用场景三个维度展开分析。

一、技术架构与设计原理

1.1 三维立体布线结构

4L-ALIS采用”信号层-地平面-电源层-散热层”的垂直堆叠设计:

- L1信号层:5μm超薄铜箔配合30μm线宽/间距布线,支持 10Gbps高速信号传输

- L2地平面:铜网格屏蔽结构(Mesh Size≤0.1mm)实现-40dB 电磁干扰抑制

- L3电源层:埋入式钽电容(容值1μF/cm²)与铜柱阵列(Φ50μm)构建低阻抗PDN网络

- L4散热层:氮化铝陶瓷基板(TC≥170W/mK)与微流道协同散热

1.2 任意层互连关键技术

- 微孔互连矩阵:激光钻孔(UV激光波长355nm)形成盲孔/埋孔(Φ80±5μm)

- 阶梯式电镀:脉冲反向电镀工艺实现深宽比5:1的孔铜均匀性(厚 度偏差<15%)

- 介电材料创新:改性聚苯醚(Dk=3.2@10GHz)介质层CTE控制在12ppm/℃

二、制造工艺突破

2.1 半加成法(mSAP)精密加工

| 工艺环节 | 技术参数 | 创新点 |

| 种子层沉积 | 化学镀铜0.3μm | 离子自组装单分子层活化 |

| 图形化 | LDI激光直写(5μm精度) | 灰度掩模技术减少曝光次数 |

| 电镀增厚 | 微盲孔填充(空洞率<3%) | 有机添加剂梯度控制 |

2.2 层压工艺优化

采用真空辅助层压(Vacuum<10Pa)结合B阶段树脂流动控制,使4层总厚度压缩至200μm时仍保持>95%的树脂填充率。热压参数精确控制(185℃±2℃,压力3MPa±5%)确保层间对准误差<15μm。

三、典型应用与性能验证

3.1 5G毫米波天线模组 某型号28GHz相控阵天线采用4L-ALIS后:

- 插入损耗降低至0.18dB/mm@28GHz

- 天线单元间距压缩至λ/4(2.68mm)

- 封装体积较LTCC方案减小60%

3.2 高性能计算芯片封装

7nm GPU芯片测试数据对比:

| 指标 | 传统基板 | 4L-ALIS | 提升幅度 |

| I/O密度 | 120/cm² | 480/cm² | 300% |

| 供电噪声 | 80mV | 22mV | 72.5% |

| 热阻 | 1.2℃/W | 0.45℃/W | 62.5% |

四、技术挑战与发展趋势

4.1 当前产业化瓶颈

- 激光钻孔效率:当前6万孔/小时 vs 需求15万孔/小时

- 材料成本:改性PPO介质层单价$120/m² vs 传统FR4的$18/m²

4.2 未来技术路径

1. 光刻式微孔成型:采用SU-8光刻胶实现Φ20μm通孔

2. 纳米银烧结:取代电镀铜实现<5μm互连线路

3. AI辅助布线:利用强化学习算法优化3D互连拓扑

结语

4L-ALIS技术正推动电子封装进入”超越摩尔”时代,随着面板级封装工艺的 成熟,预计2026年全球市场规模将突破$42亿。其技术演进路线将为3D IC异 构集成提供关键支撑。