PCB背钻技术详解

在电子制造领域,PCB(印制电路板)的设计与生产是一项至关重要的技术。其中,过孔设计作为PCB的重要组成部分,其质量与精度直接影响到电子产品的性能与可靠性。今天,我们将深入探讨PCB生产中的背钻技术,带您了解它的原理、优点、应用领域以及制作工艺流程。

一、PCB背钻技术

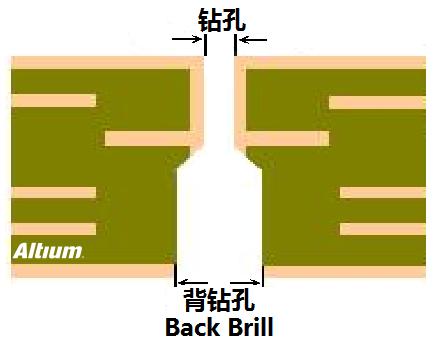

背钻,是PCB制作中的一种特殊孔控深钻技术。在多层板的生产中,如需将某一层与其他层连接起来,通常会采用通孔钻孔的方法。但在某些情况下,例如需要将第1层连到第9层,而实际钻孔却贯穿到了第12层,这时就需要采用背钻技术,从反面钻掉多余的孔段,以确保电路板的精确连接。

二、背钻孔的优点

背钻孔技术的应用,无疑为现代电子工业带来了革命性的变革,其优点在多个方面显著体现。

首先,背钻孔技术通过精确控制孔的深度,显著减小了杂讯干扰。在电路板的设计和制造过程中,杂讯干扰一直是一个难以避免的问题。然而,背钻技术以其独特的工艺优势,能够在不影响电路板整体结构的前提下,去除多余的部分,有效减少不必要的信号干扰,从而大大提高了电路板的传输质量。

其次,背钻孔技术对提高信号完整性具有不可忽视的作用。在信号传输过程中,反射、散射和延迟等问题往往会导致信号失真,影响电路板的性能。背钻技术能够去除多余的孔段,减少这些因素的影响,确保信号在传输过程中保持完整,为电路板的高性能运行提供了有力保障。

此外,背钻孔技术还能实现局部板厚的减小。在电路板的设计中,板厚是一个重要的参数,它直接关系到电路板的性能和稳定性。背钻后的电路板,其局部板厚会相应减小,这不仅有助于减轻电路板的重量,还能优化电路板的整体结构和性能,使其更加适应现代电子产品的需求。

最后,背钻孔技术还能降低PCB制作的难度。在传统的PCB制造过程中,埋盲孔的使用往往会给生产带来很大的困难。然而,背钻技术通过减少埋盲孔的使用,大大降低了PCB的生产难度,提高了生产效率。同时,背钻技术还能提高电路板的可靠性和稳定性,为电子产品的生产提供了更加可靠的保障。

三、背钻孔的作用

背钻孔技术在电路板制造中扮演着至关重要的角色。其主要作用在于精准地去除多余的孔段,以确保电路板各层之间的连接达到极高的精确度。特别是在高速信号传输的场景中,背钻孔技术的重要性更加凸显。它能够有效地避免信号在传输过程中出现的反射、散射和延迟等问题,从而确保信号的稳定性和可靠性,为电子设备的正常运行提供强有力的保障。

四、背钻孔生产工作原理

背钻孔的生产工作原理深入揭示了其高精度的操作过程,这一过程主要依赖于先进的钻孔设备和尖端的感应技术。在背钻孔的制造过程中,首先,高精度的钻孔设备被启动,钻针尖开始接近并接触基板的板面铜箔。当钻针尖与铜箔接触时,由于两者之间的微小接触面积和金属间的相互作用,会产生微弱的电流。

这一微电流的变化对于背钻孔设备来说具有重大意义,因为通过精确感应这一微小的电流变化,设备可以准确判断出当前钻针尖相对于板面的高度位置。这种高度的精确感知为接下来的钻孔过程提供了基础。

在获取了板面高度位置的准确信息后,设备会依据预先设定的下钻深度进行钻孔操作。随着钻针的旋转和向下移动,它会在基板上钻出精确的孔洞。而当钻针达到预定的深度时,设备会立即停止钻孔过程,从而确保孔洞的深度和精度都符合设计要求。

整个背钻孔的生产过程体现了现代制造技术的精准和高效,不仅确保了电路板的高质量生产,也推动了整个电子制造业的发展。

五、背钻制作工艺流程

背钻制作工艺流程包括以下几个步骤:

- PCB上设有定位孔,利用这些定位孔对PCB进行一钻定位及一钻钻孔。定位孔的存在保证了钻孔的准确性和精度。

- 对一钻钻孔后的PCB进行电镀,以增强其导电性和耐腐蚀性。在电镀前,需要对定位孔进行干膜封孔处理,以防止电镀液渗入孔内。

- 在电镀后的PCB上制作外层图形,这包括导电路径、焊盘等关键元素。

- 对形成外层图形后的PCB进行图形电镀,以进一步增强导电性能和稳定性。

- 利用一钻所使用的定位孔进行背钻定位,然后采用专门的钻刀进行背钻。这一步是背钻技术的核心,需要精确控制钻孔的深度和位置。

- 对背钻孔进行水洗,清除孔内残留的钻屑和其他杂质。这一步骤对于保证孔内清洁、避免信号干扰至关重要。

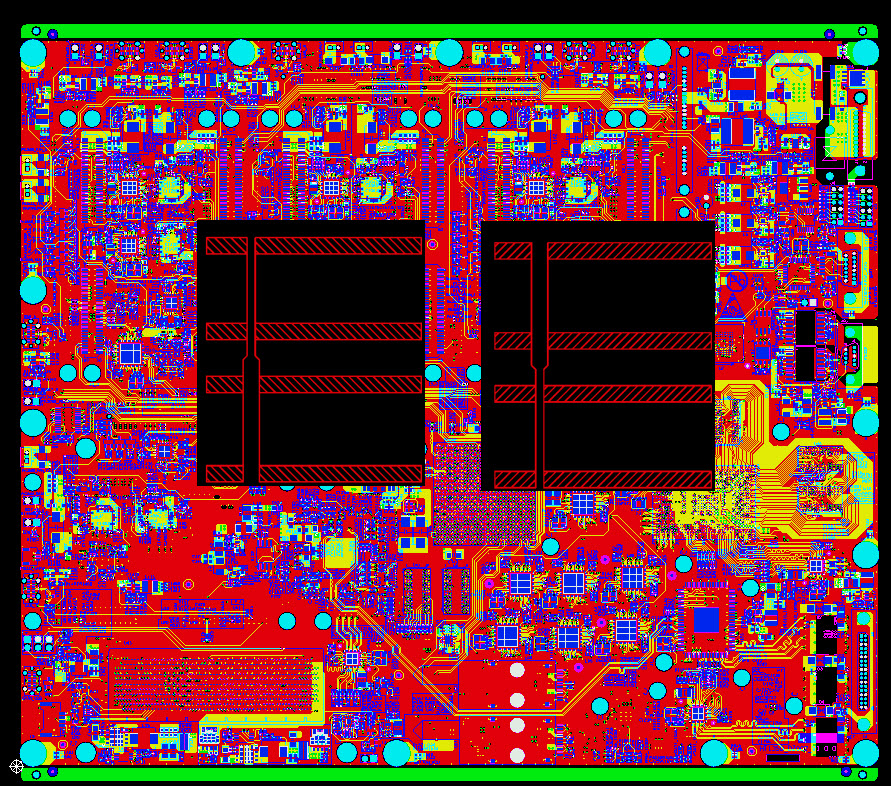

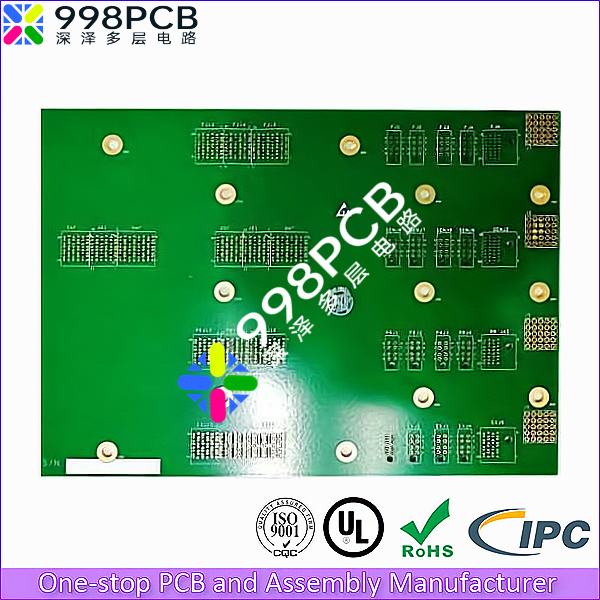

12层汽车背板PCB

层数: 12L

板厚: 2.4mm

材质:IT200LK

尺寸: 420*150mm/1

外层铜厚: 1OZ

内层铜厚: 1OZ

最小通孔: 0.25mm

线宽线距:5/5mil

表面处理: 沉金2U”

特殊工艺: 背钻

12层高速背板pcb,用于汽车中控系统、是连接汽车各系统的一个神经中枢产品。

六、背钻孔板应用领域

背钻孔板广泛应用于对信号传输要求较高的领域,如通信设备、大型服务器、医疗电子、军事和航天等。在这些领域中,背钻孔板以其优异的信号传输性能和稳定性,为各类设备的正常运行提供了有力保障。

综上所述,背钻技术是PCB生产中一项重要而精细的工艺。通过对其定义、优点、作用、工作原理和制作工艺流程的深入探讨,我们可以更好地理解这一技术的内涵和价值。同时,随着电子技术的不断发展,背钻技术也将不断优化和创新,为电子制造领域带来更多的可能性和机遇。