汽车PCB板与普通PCB板在选材上的差异

汽车PCB板与普通PCB板在选材上的差异探讨

随着汽车工业的快速发展和汽车电子化程度的不断提高,汽车PCB(印刷电路板)板作为汽车电子系统的核心组件,其性能和可靠性对汽车的整体性能起着至关重要的作用。与普通PCB板相比,汽车PCB板在材料选择上具有更为严格的要求,以确保在各种极端环境下都能保持稳定的性能。本文将详细探讨汽车PCB板与普通PCB板在材料选择上的主要区别,并分析这些差异对汽车性能和可靠性的影响。

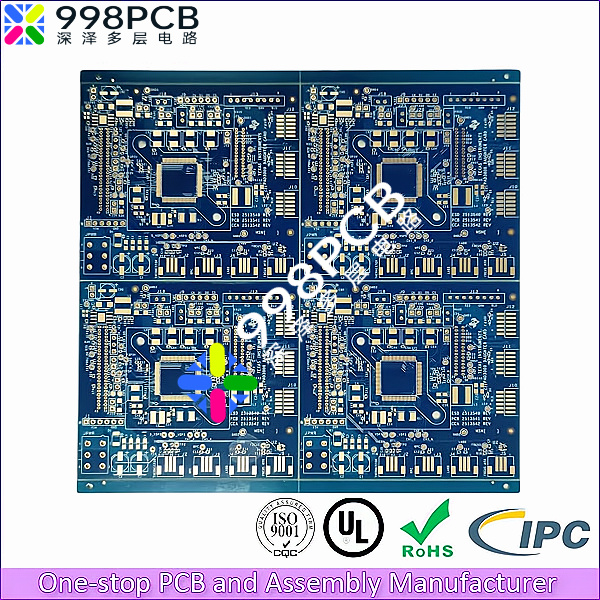

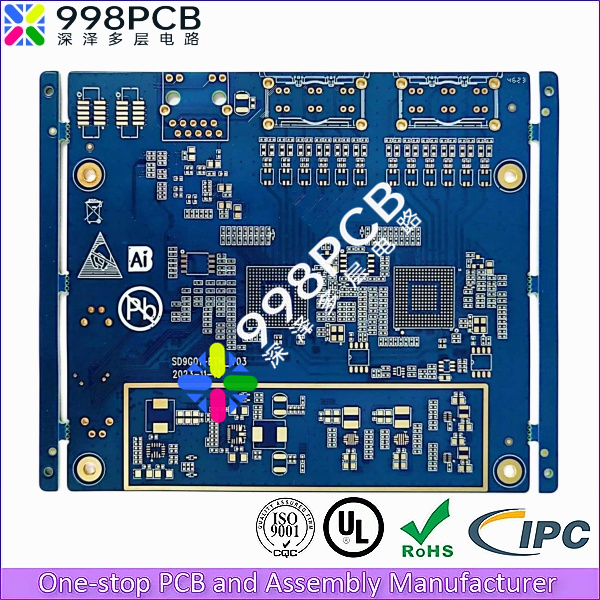

汽车电子PCB

层数:4

板材: FR4 S1000H Tg150

板厚: 1.6mm

拼板尺寸:162.56*159.86mm/4

外层铜厚: 35μm

内层铜厚: 30μm

最小通孔: 0.20mm

线宽线距: 4/4mil

表面处理: 沉金2U’’

汽车电子pcb,主要应于汽车电子零部件,性能稳定、价格好,交货快速,服务优质。

一、耐高温性能及其影响

汽车PCB板在运行过程中,特别是在发动机舱等高温区域,可能会面临高达150°C甚至更高的温度。因此,耐高温性能成为汽车PCB板材料选择的首要考虑因素。汽车PCB板通常采用FR-4 HTG(高温玻璃纤维)材料,这种材料能够在高温环境下保持较好的机械性能和电气性能,从而确保汽车电子系统的稳定运行。相比之下,普通PCB板可能采用普通FR-4材料,其性能在高温环境下可能会出现下降,影响汽车电子系统的稳定性和可靠性。

二、机械强度及其影响

汽车在行驶过程中会经历各种振动和冲击,这对PCB板的机械强度提出了较高要求。汽车PCB板需要在材料选择上确保其能够承受长期的振动和冲击而不发生断裂或损坏。通常,汽车PCB板会采用增强型材料,如添加玻璃纤维或碳纤维来提高其机械强度。这些增强型材料能够有效抵抗振动和冲击,保证汽车电子系统在恶劣环境下的稳定运行。相比之下,普通PCB板可能在设计时并未充分考虑这一点,其机械强度可能无法满足汽车环境下的要求,从而影响汽车电子系统的可靠性和安全性。

6层汽车PCB板

层数:6

板材:FR4 S1000H Tg150

板厚:1.6mm

拼板尺寸:129*104mm/1

外层铜厚:1OZ

内层铜厚:1OZ

最小通孔:0.20mm

线宽线距:4/4mil

表面处理:沉金2U’’

BGA盘中孔:树脂塞孔+电镀盖帽

汽车电子pcb,主要应于汽车电子零部件,性能稳定、价格低,交货快速,服务优质、品质保障。

三、电气性能及其影响

汽车PCB板在电气性能上的要求也远高于普通PCB板。汽车电子系统中的信号传输需要高度的稳定性和低噪声,这就要求PCB板材料具有较低的介电损耗和良好的电气绝缘性能。汽车PCB板通常采用具有低介电常数和低损耗因数的材料,以减少信号传输过程中的损耗和干扰。这些高性能材料能够确保汽车电子系统信号的准确传输,提高汽车的性能和可靠性。而普通PCB板可能无法满足这些要求,导致信号传输质量下降,影响汽车电子系统的正常运行。

四、耐化学腐蚀性及其影响

汽车在各种环境下行驶,可能会接触到各种化学物质,如汽油、润滑油、清洁剂等。这些物质可能会对PCB板材料造成腐蚀,影响其性能。因此,汽车PCB板的材料需要具备良好的耐化学腐蚀性能,以保证在这些化学物质的作用下仍能保持稳定的性能。这种耐化学腐蚀性能能够延长汽车PCB板的使用寿命,减少维修和更换的频率,降低汽车的使用成本。而普通PCB板可能无法承受这些化学物质的腐蚀,导致性能下降,甚至引发故障。

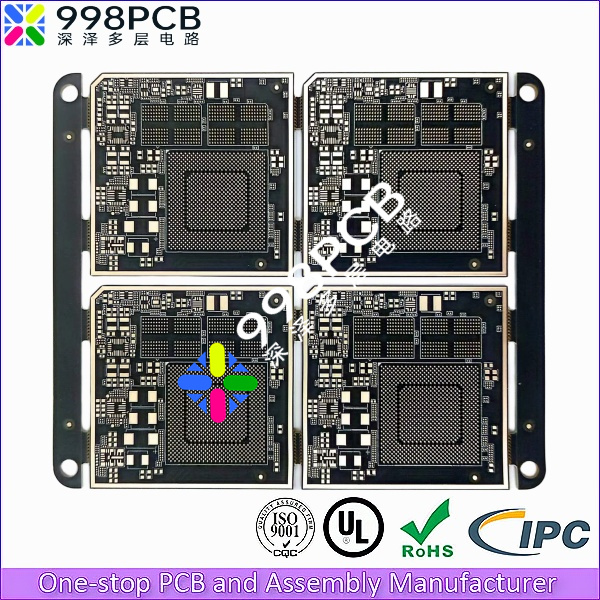

12层2阶HDI

层数:12层2阶(2+8+2)

板材: FR4 Tg170

板厚: 1.6mm

拼板尺寸:120*102mm/4

外层铜厚: 1OZ

内层铜厚: 0.5OZ

最小通孔: 0.20mm

最小盲孔: 0.1mm

线宽线距: 2.5/2.5mil

最小BGA: 0.25mml

表面处理: 沉金1-2U”

12层2阶核心板PCB,过孔树脂塞孔,L6&L7层铜厚2OZ,主要用于汽车智能座舱、汽车中控系统,PCB难度高、要求严格。

五、环保性及其影响

随着环保法规的日益严格,汽车PCB板的材料选择也需要考虑环保因素。汽车PCB板制造商需要确保其产品符合相关的环保标准,如RoHS(有害物质限制)指令。采用环保材料不仅可以减少对环境的污染,还有助于提升企业的形象和声誉。此外,环保材料的使用还可以降低生产过程中的能耗和排放,提高企业的经济效益和社会效益。

六、成本效益及其影响

尽管汽车PCB板在材料选择上有着更高的要求,但成本控制仍然是一个重要因素。汽车PCB板制造商需要在保证性能的同时,寻找成本效益较高的材料解决方案。通过优化材料选择、改进生产工艺和加强供应链管理等措施,可以降低汽车PCB板的制造成本,提高其竞争力。同时,合理的成本控制还可以为汽车制造商提供更多的利润空间,推动汽车产业的可持续发展。

总结

汽车PCB板与普通PCB板在材料选择上的差异主要体现在耐高温性能、机械强度、电气性能、耐化学腐蚀性、环保性以及成本效益等方面。这些差异对汽车性能和可靠性的影响是深远的。通过选择高性能、高可靠性的材料,汽车PCB板能够在各种极端环境下保持稳定的性能,确保汽车电子系统的正常运行。同时,环保材料和成本控制措施的应用也有助于提升汽车PCB板的环保性和竞争力。随着汽车电子技术的不断进步和环保法规的日益严格,未来汽车PCB板在材料选择上将面临更高的挑战和要求。因此,汽车PCB板制造商需要不断研发和采用新型材料,以满足汽车行业对高性能、高可靠性和环保性的需求。通过这些努力,汽车PCB板将继续在汽车电子领域发挥其不可或缺的作用,并推动整个汽车工业的发展。