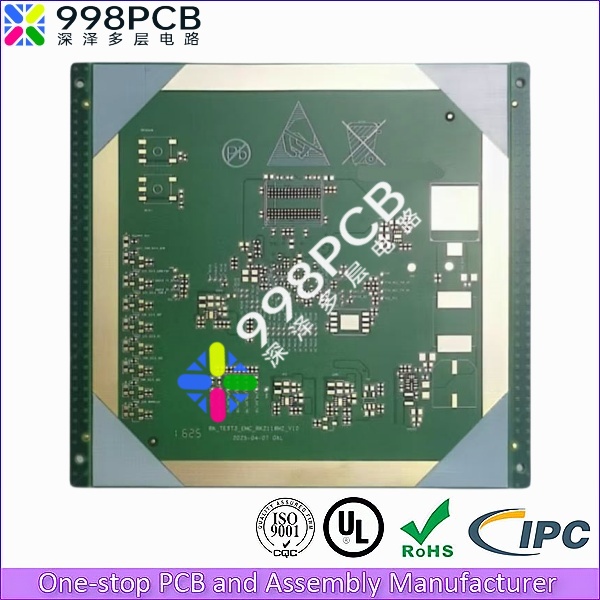

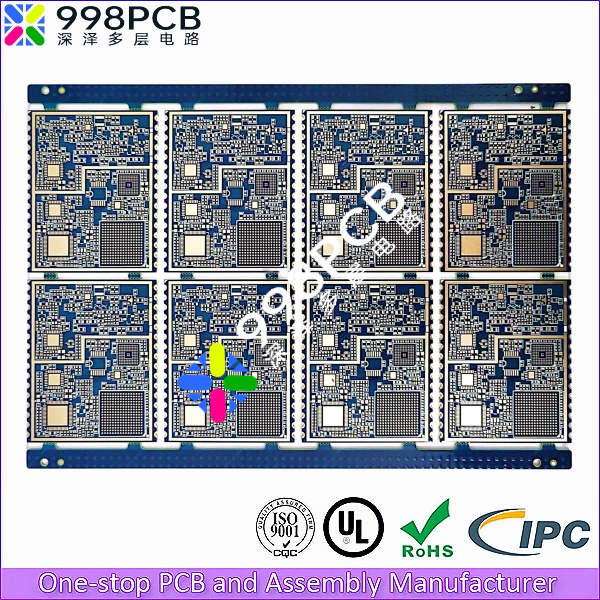

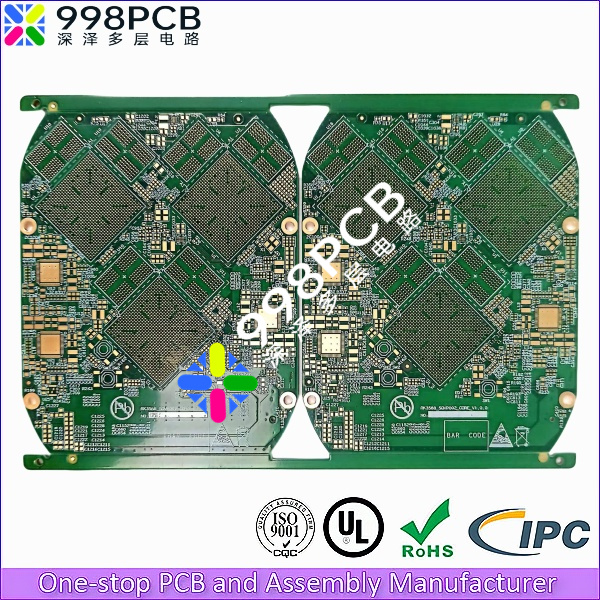

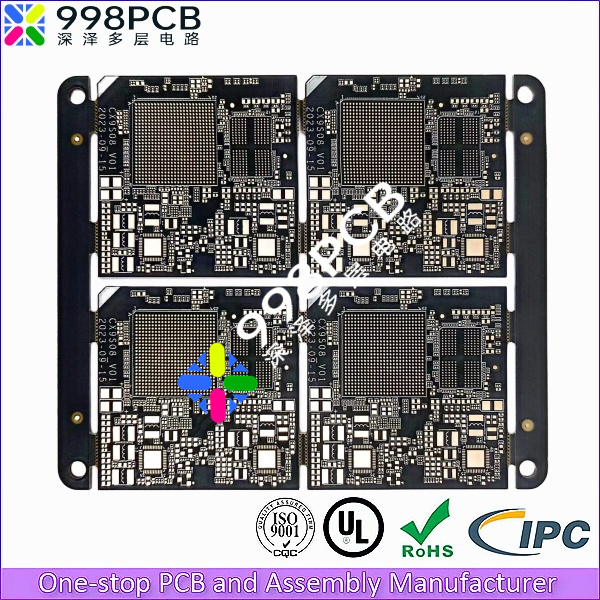

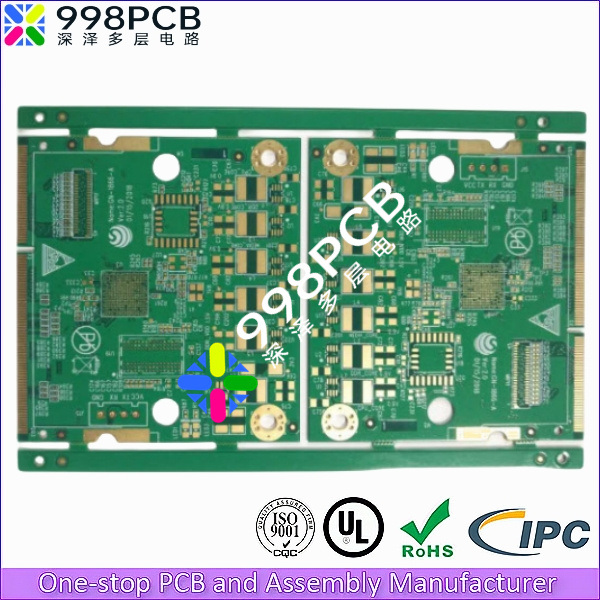

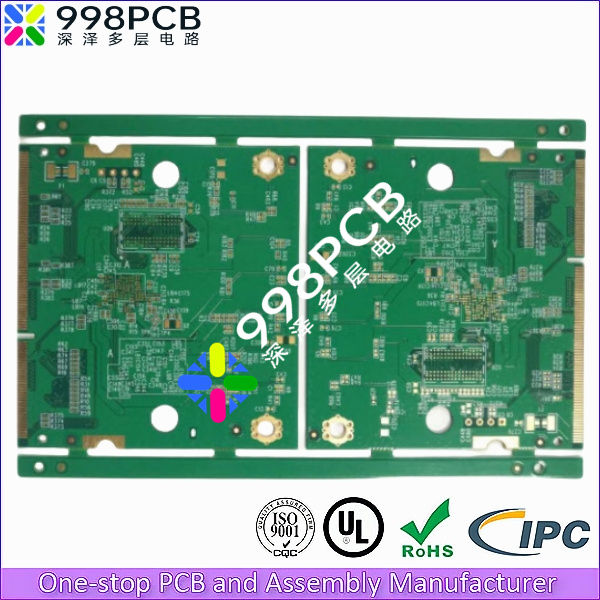

8层1阶hdi样品pcb

hdi打样

层数: 8层1阶(1+6+1)

板材: FR4 S1000-2M Tg170

板厚: 1.0mm

拼板尺寸:126*79.5mm/2

外层铜厚: 35μm

内层铜厚: 18μm

最小通孔: 0.20mm

最小盲孔: 0.1mm

最小BGA: 0.25mm

线宽线距: 3/3mil

表面处理: 沉金1-2U”

8层1阶hdi样品pcb,用于插卡式模块核心板。

8层1阶HDI PCB:电子工业高密度集成的关键技术载体

一、技术演进与产业价值

根据Prismark最新统计数据,2025年全球HDI PCB市场规模突破217亿美 元,年复合增长率达9.2%。其中采用1+N+1叠层结构的8层1阶hdi产品凭借优异 的性价比,在高端消费电子领域实现43%的市场渗透率,特别是在折叠屏手机 和AR/VR设备中成为主流方案。该技术通过激光钻孔、电镀填平一次层压的盲埋孔堆叠工艺,实现10μm级精细线路加工(线宽/线距达40/40μm),较传统PCB提升5-8倍布线密度。其采用阻抗补偿算法实现的±7%控制精度,可完美 匹配5G毫米波设备28GHz频段的信号传输要求,插入损耗较普通FR4材料降低 62%。

二、三维集成设计突破

(1)空间优化技术

- 任意层互连(Any-layer HDI)架构采用半固化片预浸材料,实现0.05mm超薄层间介质,较常规结构减薄35%

- 差分对蛇形布线补偿技术结合3D电磁场仿真,将时延偏差优化至5ps/inch,满足PCIe 5.0协议的时序容差要求

- 通过2024版IPC-6012EM标准认证的样品测试显示:1000次热循环(-55℃~125℃)后仍保持98.6%的通断可靠性

(2)先进材料应用

- 低介电材料(Dk≤3.5,Df≤0.002)采用改性聚苯醚/陶瓷粉复合体系,实现规模化量产的介电常数波动<2%

- 富士电机纳米银导电胶技术通过粒径控制在50nm以下,使导通电阻降至3.2mΩ/mm²,较传统银浆降低27%

- 特斯拉最新ECU案例验证:采用氧化铝陶瓷填充的基板在150℃工况下,热变形系数稳定在1.2ppm/℃

三、精密制造工艺体系

1. 激光微孔加工指标对比

| 参数项 | 传统工艺 | 8层1阶标准 | 技术原理 |

| 最小孔径 | 100μm | 50μm | 紫外激光+光束整形技术 |

| 孔位精度 | ±25μm | ±8μm | 视觉定位+实时补偿系统 |

| 纵横比 | 0.8:1 | 1.2:1 | 脉冲电镀与化学镀复合工艺 |

2. 层压工艺创新

- 真空层压采用多区段PID温控,精度达±0.5℃,确保树脂流动均匀性

- AI智能压合系统通过应变传感器网络,实现层间错位≤15μm的精准控制

- 常压等离子体处理使FR4表面能提升至72dyn/cm,层间结合力达1.8N/mm

四、跨行业应用实证

1. 消费电子领域

- OPPO Find X7 Ultra主板采用16组盲孔堆叠,空间利用率达78%(提升14%)

- 大疆Mavic 4 Pro飞控模块集成3组IMU传感器,体积缩减至12×12mm

2. 工业自动化

- 西门子S7-1500PLC通过埋阻技术实现32路IO的±1%精度采样

- 华为5G基站AAU模块采用混合介质设计,功耗降至28W/通道

3. 新兴领域

- 达芬奇手术机器人主控板通过共面波导设计,串扰抑制达-32dB@10GHz

- 蔚来ET9激光雷达控制板采用铜柱互连,量产良率突破92%行业标杆

五、技术挑战与发展路径

1. 前沿研究方向:

- 嵌入式无源器件(EPD)集成技术:可埋入0402封装尺寸的 电容/电感

- 光子晶体PCB材料:实现太赫兹频段0.3dB/cm的传输损耗

- 机器学习驱动的DFM仿真平台:预测精度提升至93%±2%

2. 关键技术瓶颈突破方案:

- 50μm微孔电镀采用脉冲反向电流技术,铜厚均匀性达 85%以上

- 25μm超薄介质通过芳纶纤维增强,抗撕裂强度提升至 18N/mm

- 高频材料通过硅氧烷改性,使成本降至$12/dm²以下

深泽多层电路为客户提供8层1阶hdi样品pcb,可提供hdi加急打样服务,1阶hdi最快可5天交货,2阶hdi最快可7天交货,3阶hdi最快可10天交货,具体交期根据pcb制板Gerber文件为准。