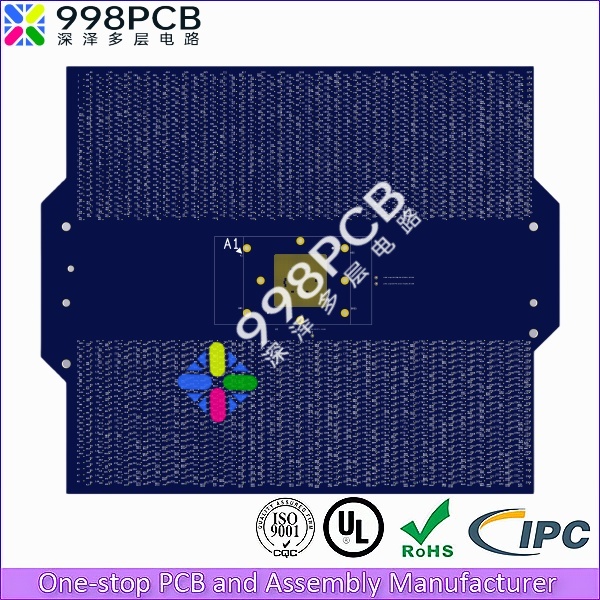

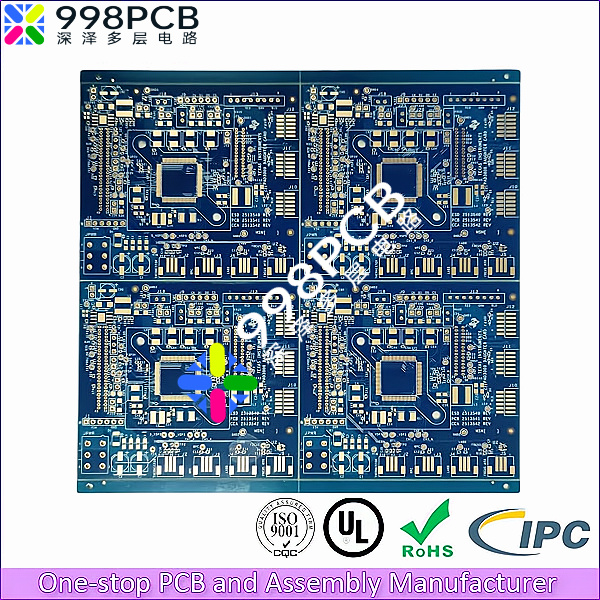

4层汽车电子pcb

4层pcb打样

层数:4

板材: FR4 S1150G Tg150(无卤)

板厚: 1.6mm

拼板尺寸:162.56*159.86mm/4

外层铜厚: 35μm

内层铜厚: 30μm

最小通孔: 0.20mm

线宽线距: 4/4mil

表面处理: 沉金2U’’

汽车电子pcb,无卤素要求,主要应于汽车电子零部件,性能稳定、价格好,交货快速,服务优质。

4层汽车电子PCB:智能化时代的核心载体与技术演进

随着汽车产业的深刻变革,电动化与智能化已成为不可逆转的发展趋势。在这场波澜壮阔的转型中,汽车PCB(印刷电路板)作为汽车电子系统的物理基石,正扮演着日益重要的战略角色。它不仅承载着传统汽车电子系统的运行,更是智能驾驶、车联网等前沿技术的核心支撑平台。本文将深入探讨汽车PCB的战略地位、全场景应用图谱、技术创新趋势以及面临的挑战与机遇,并对未来技术进行展望。

一、汽车PCB的战略地位与技术特征

在汽车产业向电动化、智能化转型的浪潮中,汽车PCB的战略地位愈发凸显。作为汽车电子系统的核心组件,汽车PCB不仅负责传输电信号、承载电子元件,还承担着提高系统稳定性、可靠性和安全性的重任。

从技术特征来看,汽车PCB与传统消费电子PCB存在显著差异。首先,为了适应极端工作环境,汽车PCB的工作温度范围扩展至-40℃至150℃,能够满足发动机舱高温、极地低温等严苛工况。其次,汽车PCB普遍采用8-16层高密度互连(HDI)设计,集成盲埋孔、微孔技术,以实现信号完整性。此外,高频高速基材(如Rogers RO4000系列)与铝基板复合应用,提升了散热效率与电磁兼容性。最后,经过2000小时以上高温高湿测试、5000次冷热冲击循环等汽车级验证标准,汽车PCB的可靠性得到了充分保障。

二、全场景应用图谱与技术要求

汽车PCB的应用场景广泛,涵盖了动力控制、安全控制、车身电子以及通信互联等多个领域。

在动力控制域,新能源三电系统(电池、电机、电控)对汽车PCB提出了高要求。BMS电池管理系统采用6-10层厚铜板,集成温度/电压采集单元,确保电池组的安全运行。电机控制器则采用高频大电流设计,铜厚达8oz,间距≤0.15mm,以满足高性能电机的驱动需求。OBC车载充电机则采用多相并联拓扑结构,满足3.3kW-22kW功率需求,实现快速充电。

在传统动力系统方面,ECU电子控制单元需具备抗震动设计,通过20G机械冲击测试,确保在恶劣路况下的稳定运行。燃油喷射系统则采用耐化学腐蚀涂层,耐受汽油/柴油长期接触,延长使用寿命。

在安全控制域,ADAS系统(高级驾驶辅助系统)对汽车PCB的技术要求极高。毫米波雷达板采用77GHz高频基板,Dk值公差±0.05,确保雷达信号的精确传输。视觉处理模块则采用任意层HDI,线宽/线距≤50μm,提高图像处理能力。域控制器则采用16层以上背钻技术,阻抗控制±5%,满足高性能计算需求。被动安全系统方面,安全气囊控制器采用冗余电路设计,故障率<1ppm,确保在紧急情况下迅速响应。胎压监测模块则采用低功耗柔性电路,工作寿命≥10年,提高车辆安全性。

在车身电子域,智能座舱系统对汽车PCB提出了更高要求。车载信息娱乐系统采用10层以上HDI,集成HDMI/USB3.0高速接口,提升娱乐体验。数字仪表盘则采用金属基板散热设计,支持-30℃低温启动,确保在各种环境下稳定运行。环境控制系统方面,热管理模块采用大电流功率板,支持40A持续电流,满足车辆散热需求。智能照明系统则采用LED驱动电路,PWM调光精度0.1%,提升照明效果。

在通信互联域,V2X通信模块成为汽车与外界互联的关键。5G C-V2X天线阵列采用LCP基材,介电损耗<0.002,提高通信效率。T-BOX终端则采用抗电磁干扰设计,屏蔽效能≥60dB,确保通信安全。车载网络架构方面,CAN-FD总线采用阻抗匹配±3Ω,传输速率5Mbps,提高数据传输效率。以太网网关则采用100BASE-T1兼容设计,延迟<10μs,满足高性能网络需求。

三、技术创新趋势与产业变革

面对汽车产业变革的挑战与机遇,汽车PCB产业正经历着深刻的技术创新与产业变革。

在材料体系方面,高频基材、散热基板以及环保材料成为研发热点。PTFE/陶瓷填充材料的应用使得Df值降至0.001,提高了信号传输效率。直接覆铜(DBC)技术的应用使得热导率>24W/mK,提升了散热性能。无卤素基材的推广则符合IEC61249-2-21标准,满足了环保要求。

在制造工艺方面,mSAP工艺、激光直接成像(LDI)以及垂直互联技术取得突破。mSAP工艺实现30μm线宽精度,提升了布线密度。激光直接成像技术则实现对位精度±5μm,良率提升至99.5%。垂直互联技术则实现3D立体封装,减少了信号传输距离,提高了系统性能。

在可靠性提升方面,CAF防护、表面处理以及结构强化成为关键路径。改进树脂体系使得抗离子迁移能力提升5倍,提高了电路板的耐久性。电硬金+OSP复合工艺的应用则使得插拔寿命>1000次,提高了连接器的可靠性。半固化片优化则使得CTE匹配度<2ppm/℃,提高了电路板的稳定性。

在智能化演进方面,嵌入式元件、主动调谐电路以及自诊断系统成为发展趋势。嵌入式元件的集成减少了组装环节,提高了生产效率。基于MEMS技术的自适应阻抗匹配则实现了主动调谐电路,提高了信号传输效率。内置传感器实时监测PCB健康状态则实现了自诊断系统,提高了系统的可维护性。

四、深泽多层电路的技术实践

作为汽车PCB行业的领军企业,深泽多层电路通过构建完整的汽车PCB技术体系,为全球汽车电子化进程提供了坚实的技术支撑。

在智能制造平台方面,深泽多层电路导入工业4.0生产线,实现了100%自动化检测,提高了生产效率。同时,建立数字孪生系统,使得工艺参数优化效率提升60%,降低了生产成本。

在质量管控体系方面,深泽多层电路开发专用AOI算法,缺陷检出率99.98%,确保了产品质量。同时,实施PPAP三级文件管控,过程能力指数Cpk≥1.67,提高了生产过程的稳定性。

在技术研发布局方面,深泽多层电路设立汽车电子研究院,年研发投入占比8%,持续推动技术创新。目前,深泽已掌握108项核心专利,包括22项发明专利,为企业的持续发展提供了强有力的技术支撑。

在产品认证矩阵方面,深泽的AEC-Q100认证覆盖Grade 0至Grade 3全等级,确保了产品的可靠性。同时,通过ISO26262功能安全认证,ASIL-D级产品已量产,满足了汽车安全性的高要求。

五、产业挑战与发展机遇

面对汽车产业变革的挑战与机遇,汽车PCB产业既面临技术挑战,也拥有广阔的市场机遇。

在技术挑战方面,信号完整性、热管理瓶颈以及电磁兼容成为亟待解决的问题。随着数据传输速率的提高,112Gbps SerDes接口带来的损耗控制成为技术难点。同时,在800W/m²功率密度下,散热解决方案成为制约系统性能的关键因素。此外,79GHz雷达与5G通信的共存干扰抑制也是亟待攻克的技术难题。

在市场机遇方面,新能源车渗透率提升、域控制器升级以及本土化替代趋势为汽车PCB产业带来了广阔的发展前景。预计2025年全球汽车PCB市场规模将突破120亿美元。随着域控制器从分布式架构向中央计算架构演进,20层以上高阶PCB需求将大幅增加。同时,国内厂商市场份额从2018年15%提升至2023年38%,本土化替代趋势明显。

在可持续发展方面,绿色制造、循环经济以及能效提升成为汽车PCB产业的重要发展方向。通过提高废水处理回用率、降低VOCs排放以及开发可降解基板材料等措施,汽车PCB产业正逐步实现绿色制造。同时,通过提高产品回收利用率以及降低制造环节单位能耗等措施,汽车PCB产业正积极推动循环经济以及能效提升。

六、未来技术展望

展望未来,汽车PCB技术将呈现异构集成、光电子融合、智能表面以及自供电系统等发展趋势。

异构集成方面,PCB与SiP封装的协同设计将实现更高密度、更高性能的集成方案。光电子融合方面,基于PCB的光波导互连技术将实现更高速度、更低损耗的数据传输。智能表面方面,触控感应与电路一体化成型将提高用户体验。自供电系统方面,集成能量收集模块的智能PCB将为汽车电子系统提供持续的电力供应。

结语

在汽车产业百年变革的背景下,汽车PCB已从辅助部件升级为智能汽车的核心载体。面对技术迭代加速、质量标准提升以及环保要求严苛的行业趋势,需要产业链上下游协同创新,持续突破材料极限、工艺瓶颈以及可靠性边界。以深泽电子为代表的专业制造商正通过构建智能制造体系、深化技术研发投入以及完善质量管控流程等措施,推动汽车PCB向更高集成度、更强环境适应性以及更优成本效益的方向发展。展望未来,汽车PCB技术将持续创新与发展,为全球汽车电子化进程提供坚实的技术支撑。