PCB内层制作工序介绍

在电子科技日新月异的今天,印刷电路板(PCB)作为连接电子元件的桥梁,其重要性不言而喻。PCB的质量与性能直接决定了电子设备的可靠性、稳定性和使用寿命。而在PCB的制作流程中,内层制作无疑是核心环节之一,它决定了PCB内部线路的精准度与稳定性。本文将从内层制作的重要性、详细工序、设计人员需考虑的因素以及其他相关流程等方面,全面介绍PCB内层线路制作的奥秘。

一、PCB内层制作的重要性

1、内层制作的定义与意义

内层制作,简而言之,是将设计好的内层线路图形通过一系列工艺步骤精确地转移到PCB工作板上的过程。这一环节不仅是PCB制作的起点,更是整个生产过程的基础。高质量的内层制作能够确保PCB内部线路的准确性、稳定性和可靠性,为后续的外层制作、电镀、钻孔、安装电子元件等工序提供坚实的保障。

2、内层制作对PCB整体性能的影响

内层线路作为PCB的骨架,其质量直接决定了PCB的导电性能、信号传输速度和整体稳定性。如果内层制作过程中出现偏差或缺陷,如线路开路、短路、间距不足等,将会严重影响PCB的性能,甚至导致整个电子设备的失效。因此,内层制作在PCB制作过程中具有举足轻重的地位。

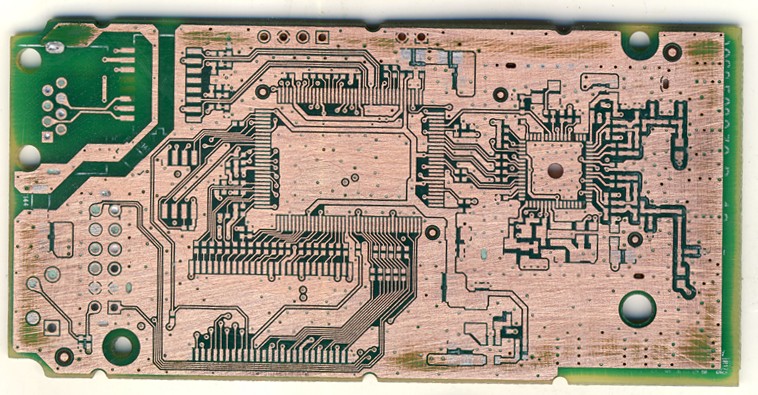

二、内层制作工序详解

1、内层贴膜

(1)、干膜的选择与特性

内层贴膜是内层制作的第一步,也是最为关键的一步。在这一工序中,需要在覆铜板表面贴上一层特殊的感光膜——干膜。干膜具有遇光固化的特性,在曝光过程中能够形成一层保护膜,保护未被曝光的铜箔不被蚀刻掉。不同类型的干膜具有不同的特性,如厚度、感光度、附着力等。在选择干膜时,需要根据PCB的设计要求和生产工艺来确定。一般来说,对于精细线路的PCB,需要选择厚度较薄、感光度高、附着力强的干膜。

(2)、贴膜过程的控制

贴膜过程需要严格控制温度、压力和速度等参数。温度过高或过低都会影响干膜的附着力和固化效果;压力过大或过小会导致干膜与覆铜板之间存在气泡或贴合不紧密;速度过快或过慢则会影响贴膜的效率和质量。因此,在贴膜过程中,需要使用专业的贴膜设备,并根据干膜的特性和PCB的尺寸来调整参数,以确保贴膜的质量。

2、曝光显影

(1)、曝光方式的选择

曝光是将设计图形转移到干膜上的关键步骤。曝光的方式主要有两种:接触式曝光和非接触式曝光。接触式曝光是将底片与贴好膜的板子紧密接触,通过紫外线照射进行曝光。这种曝光方式的优点是分辨率高、精度高,但缺点是容易产生划痕和污染。非接触式曝光则是通过投影或激光扫描等方式进行曝光,不需要底片与板子直接接触,避免了划痕和污染的问题,但分辨率和精度相对较低。在选择曝光方式时,需要根据PCB的设计要求和生产规模来权衡利弊。

(2)、曝光与显影参数的控制

在曝光过程中,需要控制曝光时间、强度和均匀性等参数。曝光时间过长或过短都会影响干膜的固化效果;曝光强度不均匀会导致线路图形的质量不一致。因此,在曝光过程中,需要使用专业的曝光设备,并根据干膜的特性和PCB的设计要求来调整参数。曝光后的板子需要进行显影处理,将未固化的干膜褪掉,露出固化的保护膜。显影过程同样需要控制显影液的浓度、温度和时间等参数,以确保显影的质量。

3、内层蚀刻

(1)、蚀刻方式的选择

显影后的板子需要进行蚀刻处理,将未被固化保护膜覆盖的铜箔腐蚀掉,留下内层线路图形。蚀刻的方式主要有两种:化学蚀刻和电解蚀刻。化学蚀刻通过化学反应将铜箔腐蚀掉,成本低、适用于大规模生产,但蚀刻精度相对较低。电解蚀刻则通过电解反应将铜箔腐蚀掉,蚀刻精度高、适用于精细线路的PCB,但成本较高、设备复杂。在选择蚀刻方式时,需要根据PCB的设计要求和生产工艺来确定。

(2)、蚀刻参数的控制

在蚀刻过程中,需要控制蚀刻液的浓度、温度和时间等参数。蚀刻液的浓度越高、温度越高、时间越长,蚀刻的速度越快,但同时也会增加对固化保护膜的侵蚀风险。因此,在蚀刻过程中,需要根据PCB的设计要求和蚀刻方式来调整参数,以确保蚀刻的质量。同时,还需要对蚀刻后的板子进行清洗处理,去除残留的蚀刻液和杂质。

4、退膜

(1)、退膜方式的选择

蚀刻后的板子需要进行退膜处理,将固化的保护膜褪掉,露出内层线路图形。退膜的方式主要有两种:化学退膜和机械退膜。化学退膜通过化学反应将固化的保护膜溶解掉,退膜效果好、适用于大规模生产,但会产生废水和废气,对环境造成污染。机械退膜则通过机械力将固化的保护膜刮掉,环保、不会产生废水和废气,但退膜效果相对较差,适用于小规模生产。在选择退膜方式时,需要根据工厂的环保要求和生产规模来权衡利弊。

(2)、退膜参数的控制

在退膜过程中,需要控制退膜液的浓度、温度和时间等参数。退膜液的浓度越高、温度越高、时间越长,退膜的速度越快,但同时也会增加对内层线路图形的侵蚀风险。因此,在退膜过程中,需要根据干膜的特性和PCB的设计要求来调整参数,以确保退膜的质量。退膜后的板子还需要进行清洗处理,去除残留的退膜液和杂质。

三、PCB设计人员需考虑的因素

1、最小线宽和间距的控制

对于PCB设计人员来说,在进行电路设计时,需要充分考虑内层制作的工艺要求。其中,最主要考虑的因素是布线的最小线宽和间距的控制。线宽太小会导致膜的附着力不足,容易造成线路开路;间距过小则会造成夹膜现象,使得膜无法褪尽从而造成短路。因此,在电路设计时需要根据生产工艺的要求合理确定最小线宽和间距。一般来说生产工艺越先进能够实现的最小线宽和间距就越小。

2、布线的均匀性

布线的均匀性对PCB的性能和可靠性也有很大的影响。如果布线不均匀会导致电流分布不均匀从而产生局部过热、信号干扰等问题。因此在进行电路设计时需要尽量保证布线的均匀性避免出现过细或过粗的线路。同时还需要注意布线时避免产生锐角和直角以减少信号反射和干扰。

3、安全间距的考虑

此外电路设计时的安全间距(包括线与线、线与焊盘、焊盘与焊盘、线与铜面等)也必须考虑生产时的安全间距。安全间距过小会增加短路和漏电的风险影响PCB的性能和可靠性。因此在进行电路设计时需要根据生产工艺的要求合理确定各元素之间的安全间距以确保PCB的电气性能和可靠性。

四、内层制作的其他流程

1、湿膜流程

除了上述介绍的干膜流程外,根据工厂的制程不同内层制作还有走湿膜流程的。湿膜是一种液态的感光材料与干膜相比具有成本低、适用于大规模生产等优点。但湿膜的附着力和固化效果相对较差需要更加严格的工艺控制。在使用湿膜流程时需要特别注意控制涂布厚度、曝光时间和显影条件等参数以确保内层线路图形的质量和精度。

2、正片与负片的区别

内层制作还有正片、负片之分。正片是指在曝光时透光的部分是线路图形没透光的部分被蚀刻掉;负片则是指在曝光时透光的部分被蚀刻掉没透光的部分是线路图形。正片和负片的制作工艺有所不同需要根据PCB的设计要求和生产工艺来选择。一般来说正片工艺适用于线路图形较为简单且对精度要求不高的场合;而负片工艺则适用于线路图形复杂且对精度要求较高的场合。在选择正片或负片工艺时还需要考虑后续工序的兼容性和生产效率等因素。

五、结论

综上所述PCB内层线路制作是一个复杂而精细的过程需要严格控制各个工序的参数以确保内层线路图形的质量和精度。同时PCB设计人员也需要充分考虑内层制作的工艺要求合理设计电路以提高PCB的性能和可靠性。随着电子技术的不断发展和PCB制作工艺的不断进步相信未来PCB内层线路制作将会更加高效、精准和环保为电子设备的发展提供更加强有力的支持。

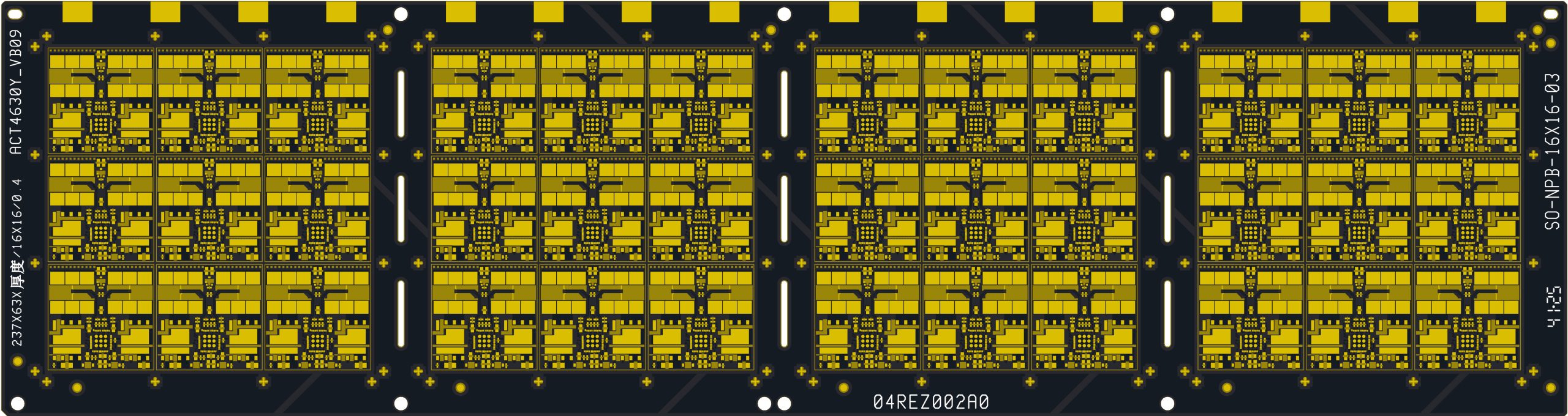

深泽多层电路是一家专业的PCB制造商,致力于高阶HDI、多层PCB、HDI打样、PCB打样、PCB快速打样、高频PCB、高速PCB、FPC、软硬结合板、SMT加工以及PCBA代工代料。他们提供一站式PCB及PCBA制造服务,不仅交期快速,而且价格具有竞争力。他们始终为客户提供高性价比和物美价廉的PCB及PCBA产品。

自2006年成立以来,一直致力于提供高阶HDI、多层PCB、HDI打样、PCB打样、PCB快速打样、高频PCB、高速PCB、FPC、软硬结合板、SMT加工以及PCBA代工代料等一站式制造服务。